EVFLOW: MOCNIEJSZE SPOINY W POJAZDACH ELEKTRYCZNYCH

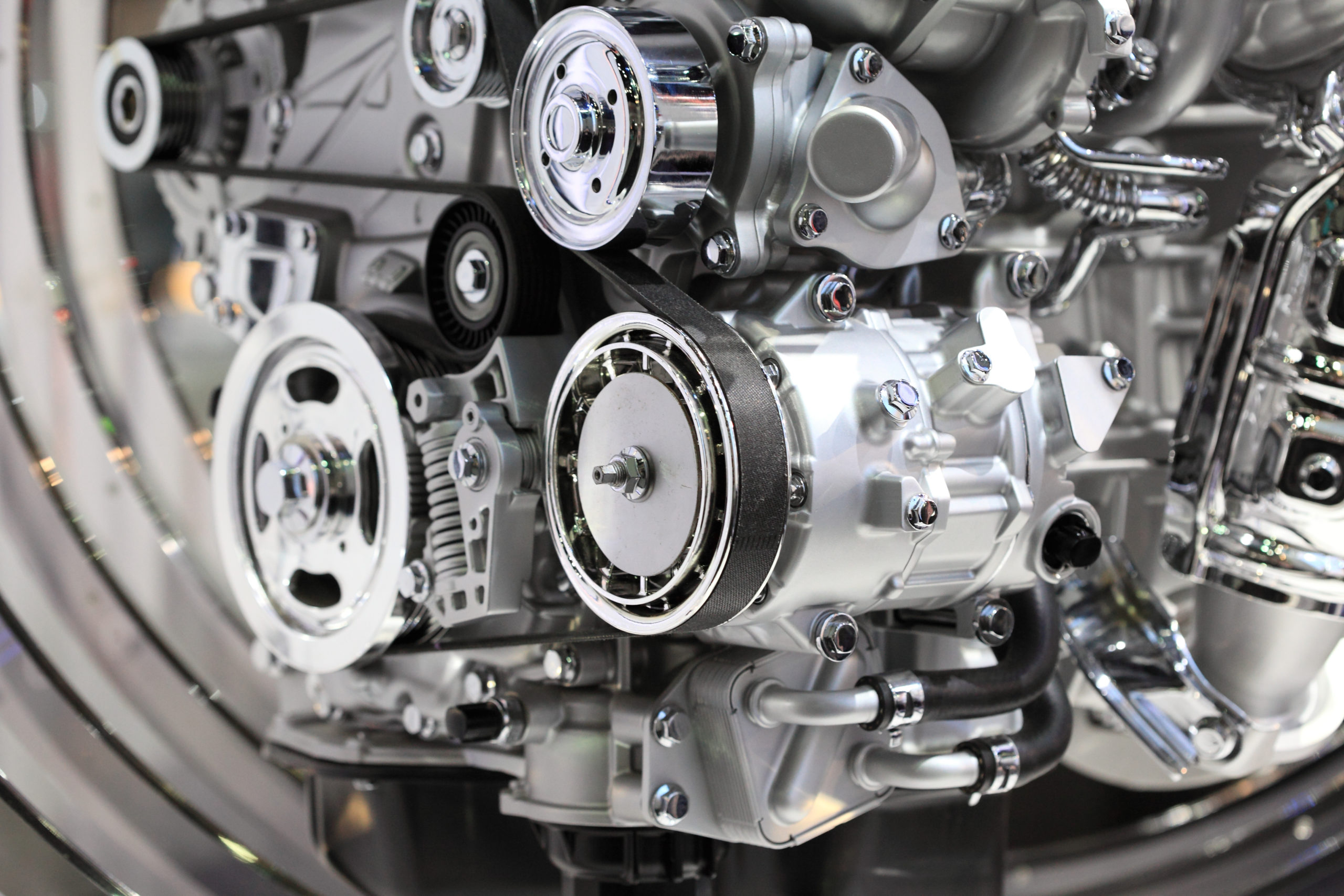

Evflow to urządzenie do spawania wiązką elektronów służące do produkcji elementów układu napędowego pojazdów elektrycznych (PE), takich jak akumulatory, falowniki i silniki.

Spawanie wiązką elektronów to niezwykle precyzyjny proces, w wyniku którego powstają mocne spoiny wysokiej jakości.

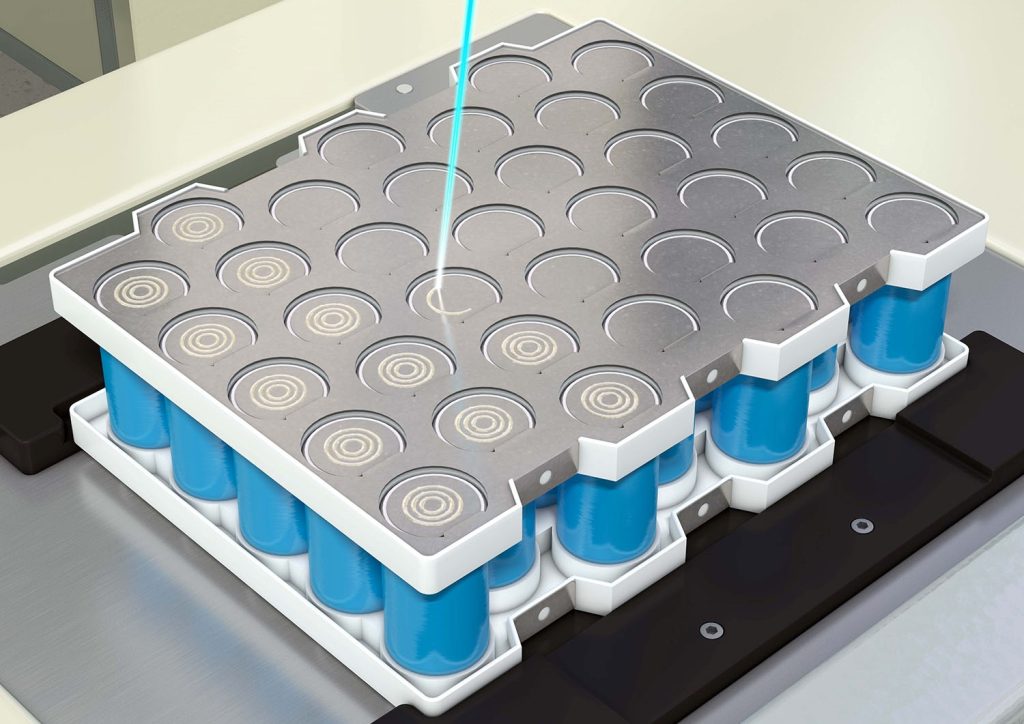

Proces ten jest znacznie szybszy niż spawanie laserowe w tego rodzaju zastosowaniach, ponieważ wiązkę można odchylać elektromagnetycznie, bez konieczności wykorzystania elementów ruchomych. Dzięki temu porusza się z prędkością większą niż mechaniczne lustro laserowe.

Można również dynamicznie i szybko zmieniać ogniskową wiązki elektronów za pomocą elektromagnetycznych cewek skupiających. Dzięki temu wiązka elektronów może służyć do obrabiania bardzo dużych obszarów bez konieczności mechanicznego przesuwania elementu lub głowicy spawalniczej.

Ogniskowa wiązki elektronów jest zazwyczaj większa niż ogniskowa wiązki laserowej. Właśnie to, a także brak problemów związanych z odbiciem przesądza o większej niezawodności spawania wiązką elektronów w przypadku produkcji masowej; jest to związane z większą tolerancją nieprawidłowego ustawienia części.

Co więcej, w przeciwieństwie do spawania laserowego, w przypadku spawania wiązką elektronów nie obserwuje się odbicia światła od metali takich jak miedź, co przekłada się na większą intensywność ciepła. W rezultacie potrzeba mniej materiału, aby pochłonąć ciepło w przypadku spawania bardzo drobnych przedmiotów, takich jak spinki do włosów.

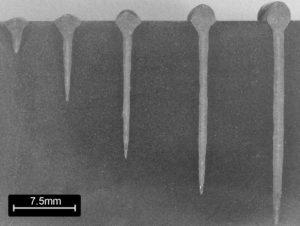

Proces spawania odbywa się w komorze próżniowej, dzięki czemu ilość rozprysków jest znacznie zredukowana, a spoiny są wyjątkowo precyzyjne.

Spawanie w próżni przekłada się także na mniejszą porowatość spoiny, a to z kolei na lepsze połączenie elektryczne i większą wydajność pojazdu elektrycznego.

Dowiedz się więcej o różnicach pomiędzy spawaniem wiązką elektronów a spawaniem laserowym.

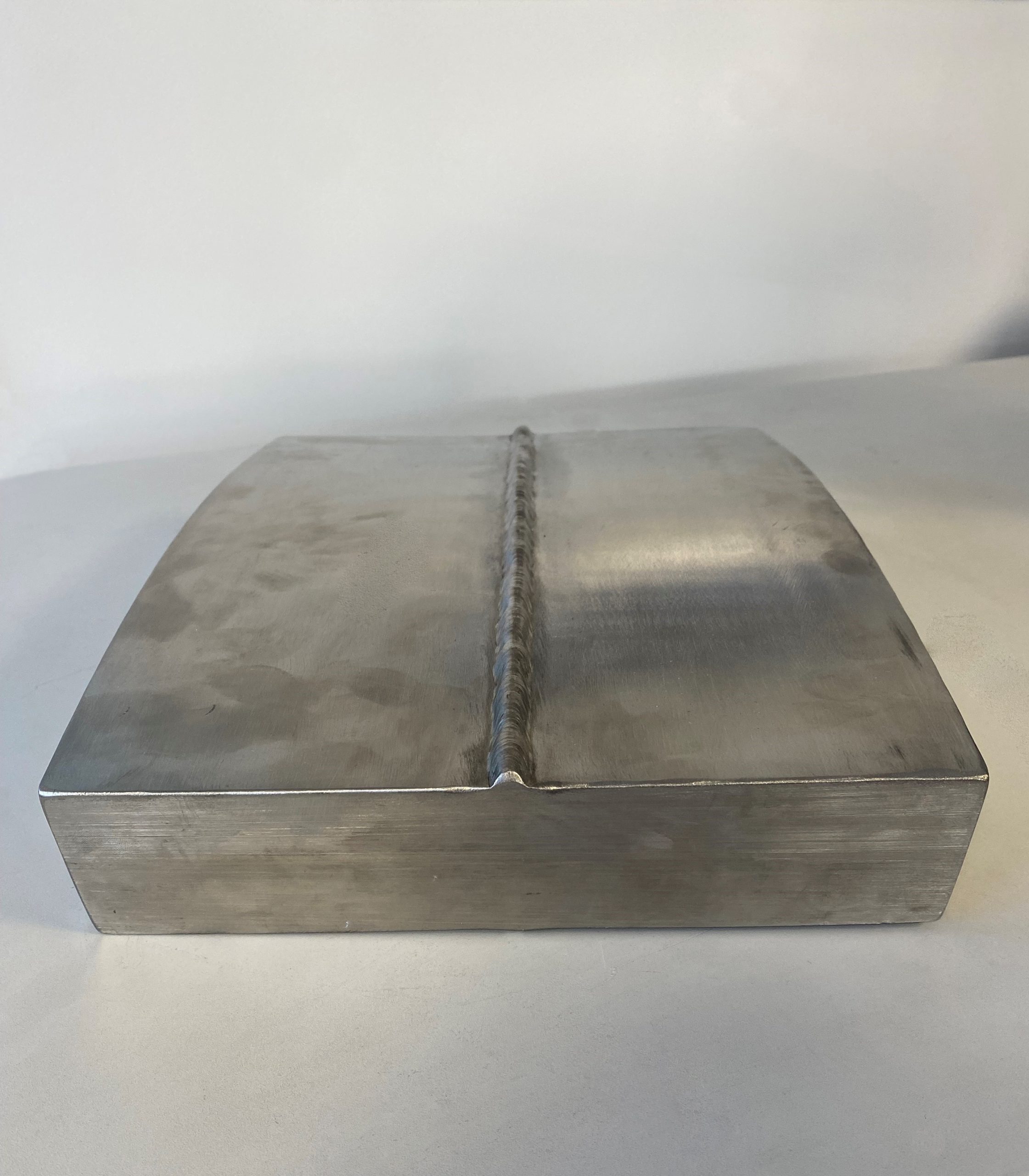

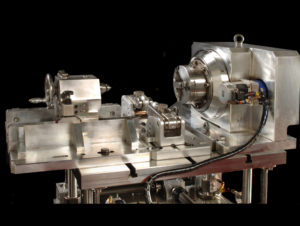

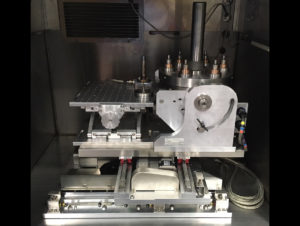

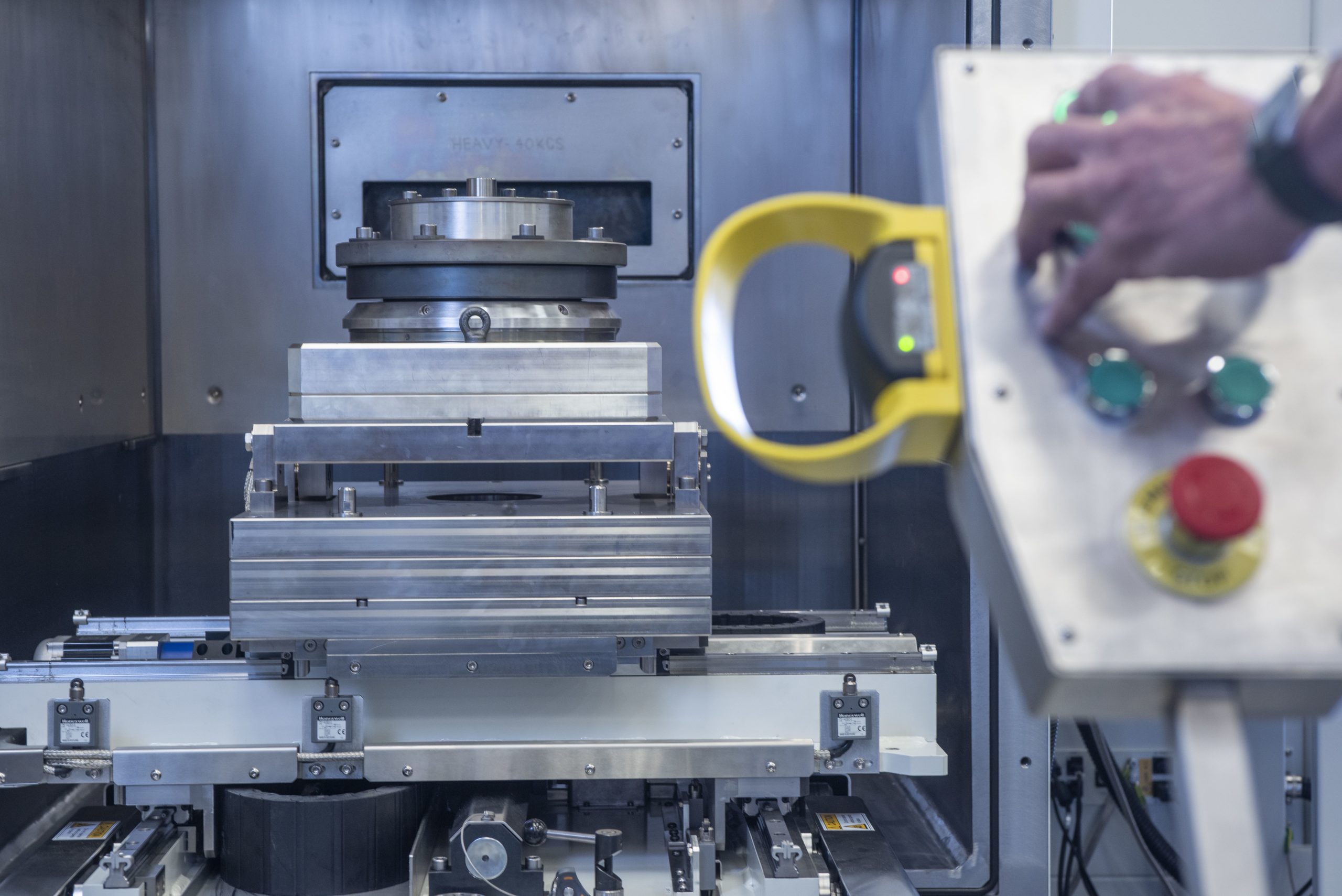

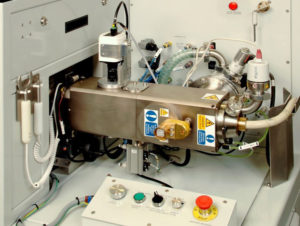

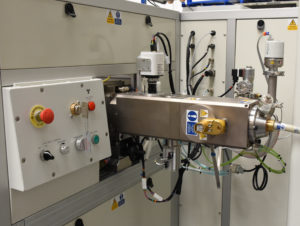

Urządzenie produkcyjne Evflow.

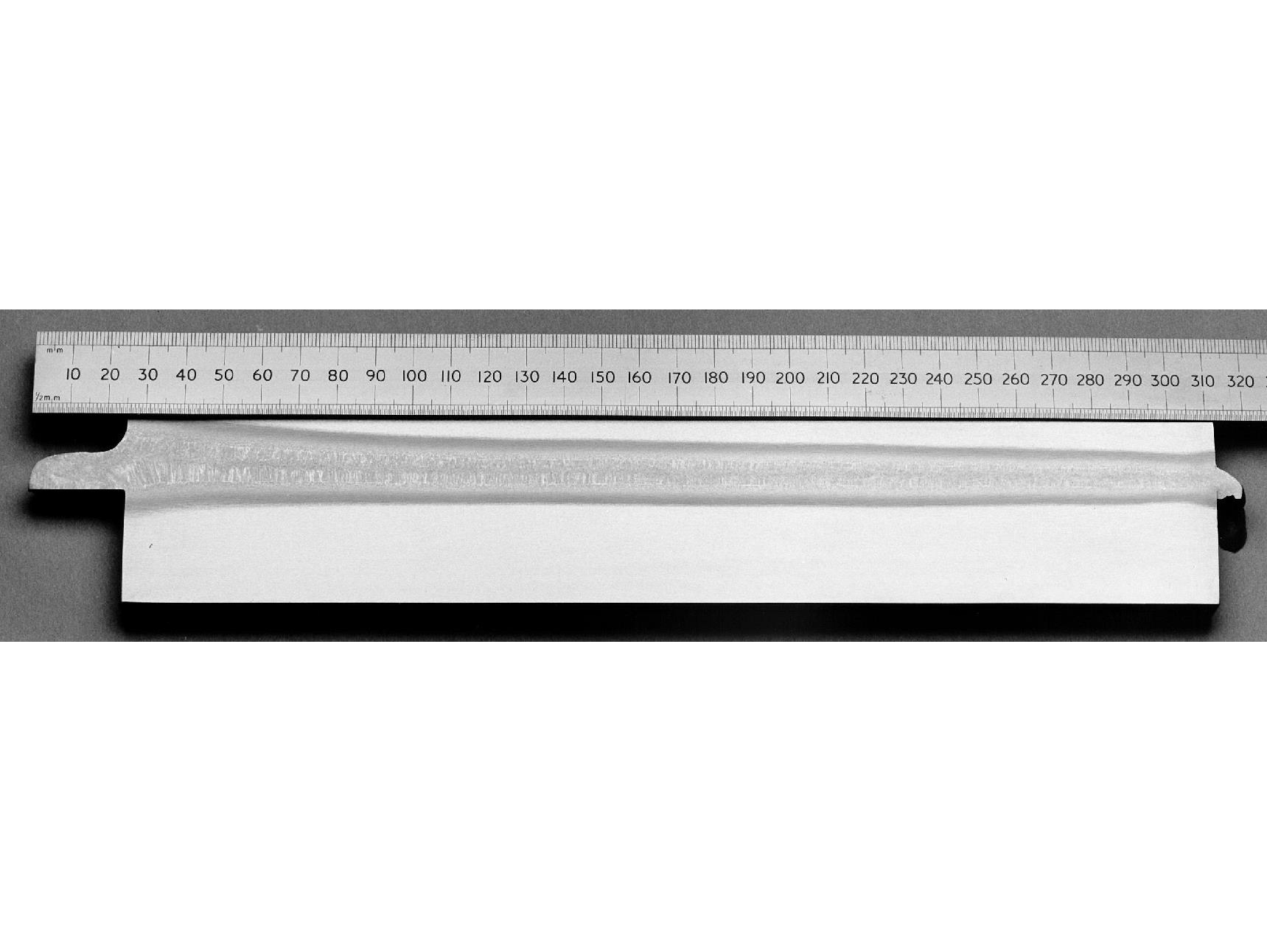

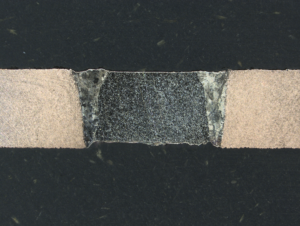

Spawanie akumulatorów szyn zbiorczych.

PRODUKCJA ELEMENTÓW UKŁADU NAPĘDOWEGO POJAZDÓW ELEKTRYCZNYCH

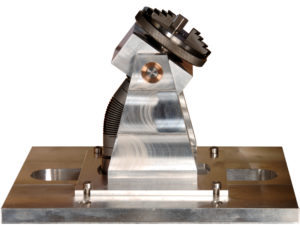

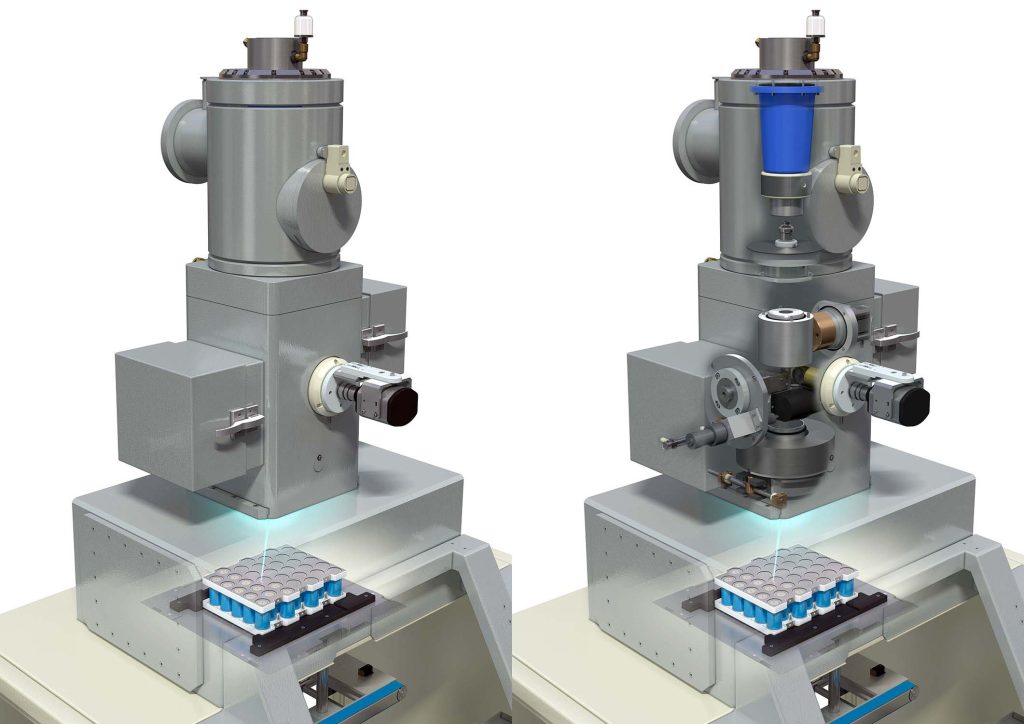

Wyrzutnia wiązki elektronów

- Ogniskowa wiązki o dużej prędkości

- Dynamiczny układ stygmatora wyrzutni

- Szybkie odchylenie o szerokim zakresie

Wyrzutnia wiązki elektronów z szybkim odchyleniem o szerokim zakresie.

TYPOWY CZAS SPAWANIA AKUMULATORA

| Czas spawania jednej komórki

(4 spoiny) |

Czas produkcji jednego akumulatora | |

| W przypadku zgrzewania elektrycznego oporowego | 4 sekundy | 12,000 sekundy |

| W przypadku spawania laserowego | 0.42 sekundy | 1,260 sekundy |

| Wykazana prędkość wiązki elektronów | 0.063 sekundy | 189 sekundy |

| Przewidywana prędkość wiązki elektronów | 0.025 sekundy | 75 sekundy |

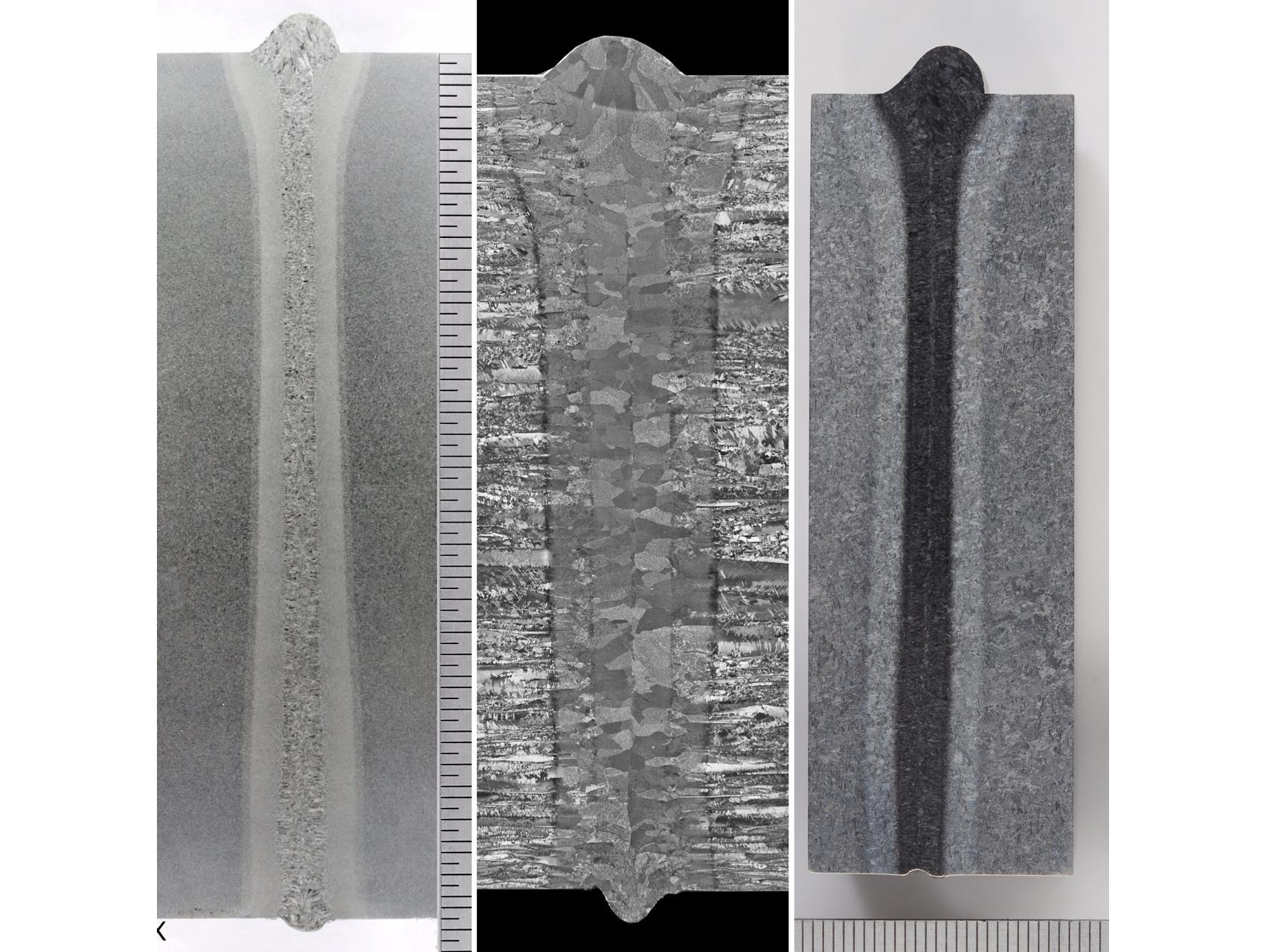

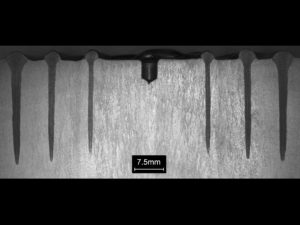

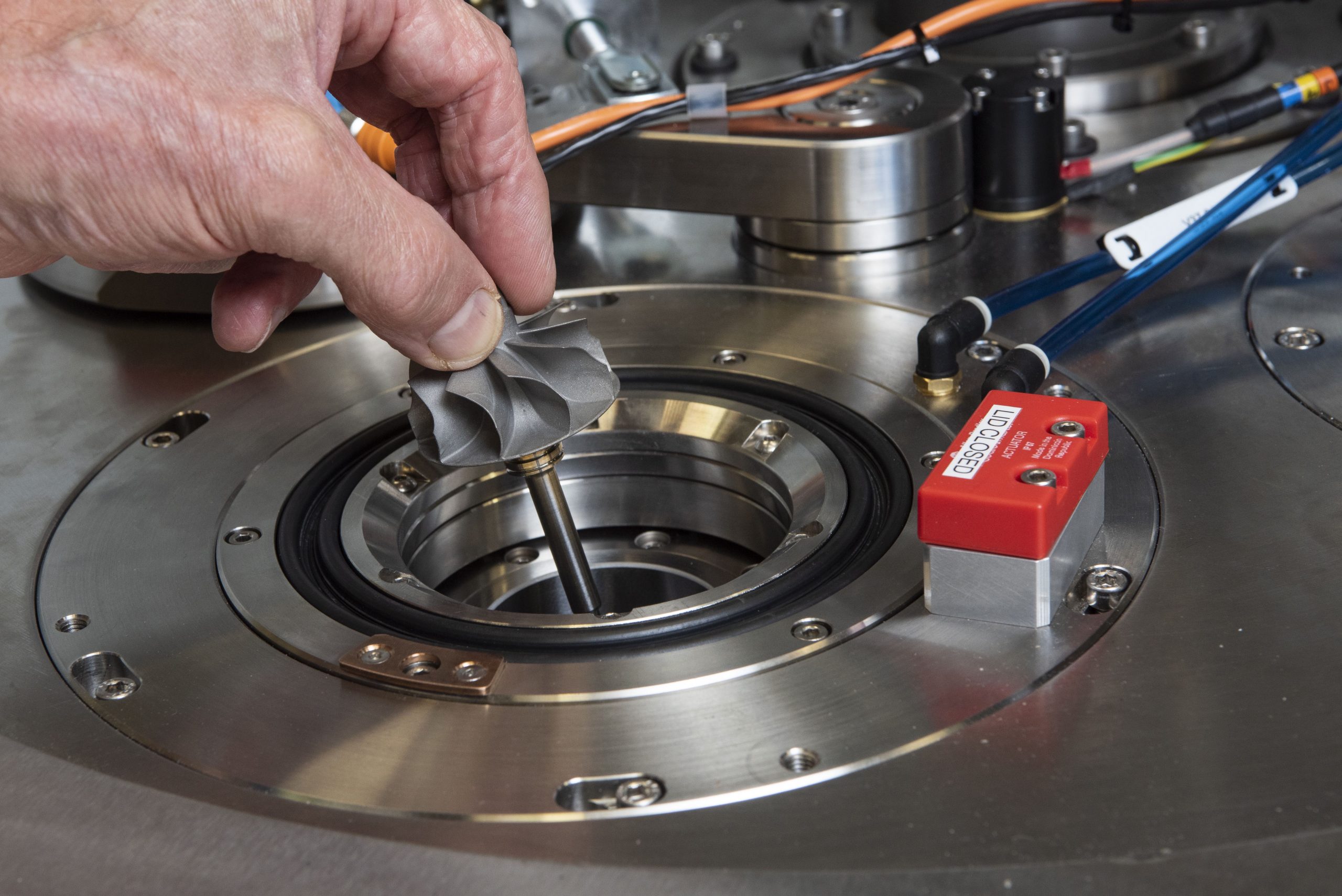

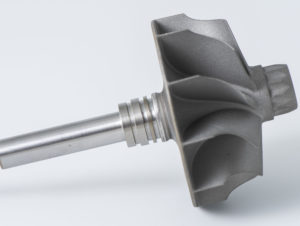

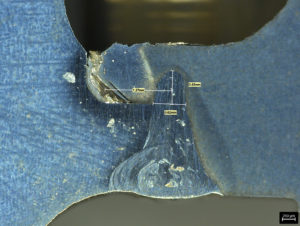

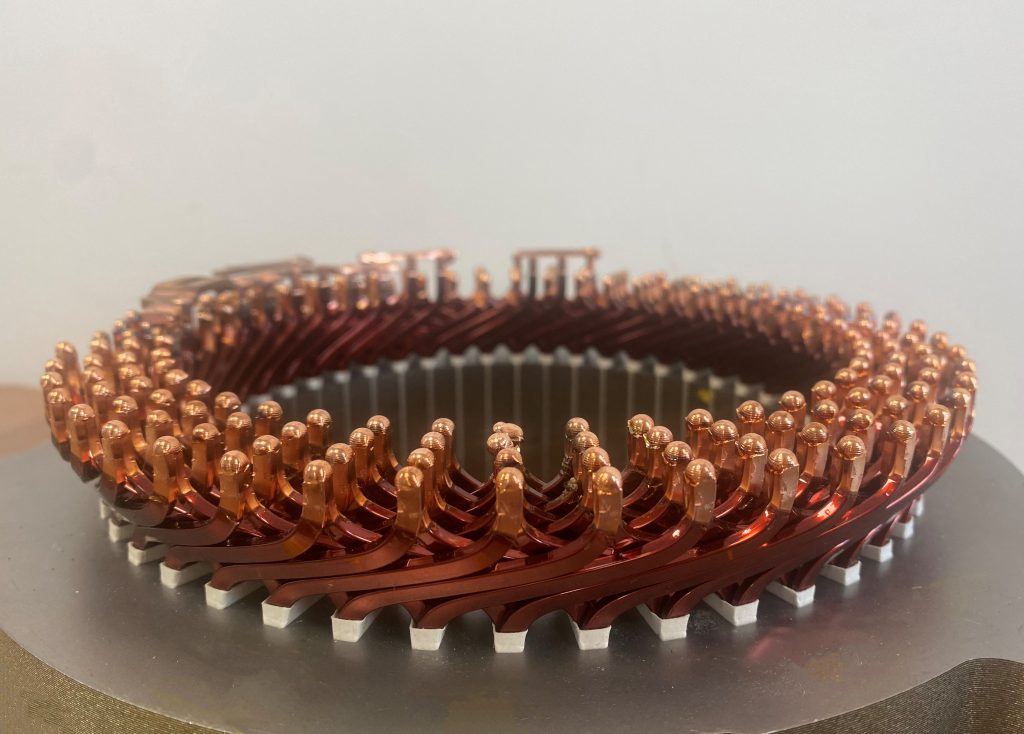

Spawanie twornika silnika.

.

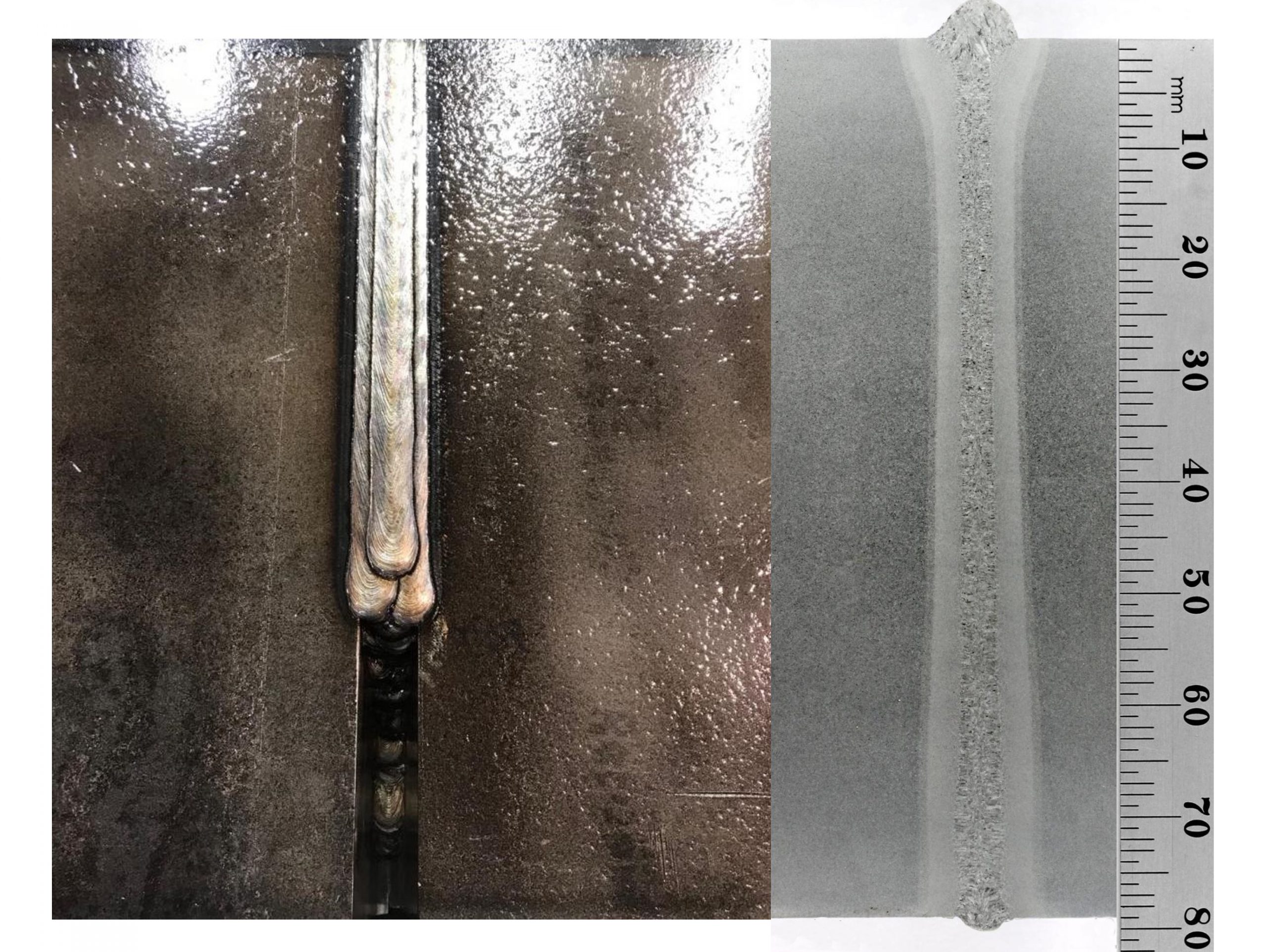

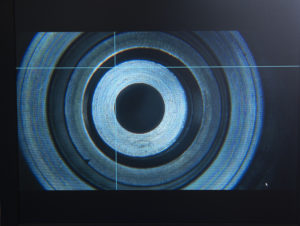

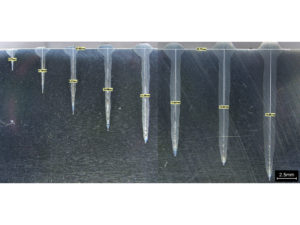

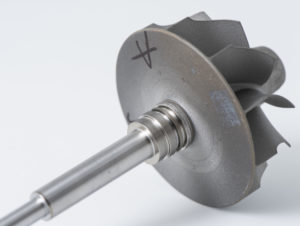

Spawanie miedzianej spinki do włosów.

WYPOSAŻENIE URZĄDZENIA, ELEMENTY I OPCJE

Standardowe Wyposażenie

- Generator funkcji do realizacji schematów spawania

- Bezpośrednio ogrzewana katoda

- Oddzielna pompa do wyrzutni (turbomolekularna)

- Nasadka do wyrównywania włókien

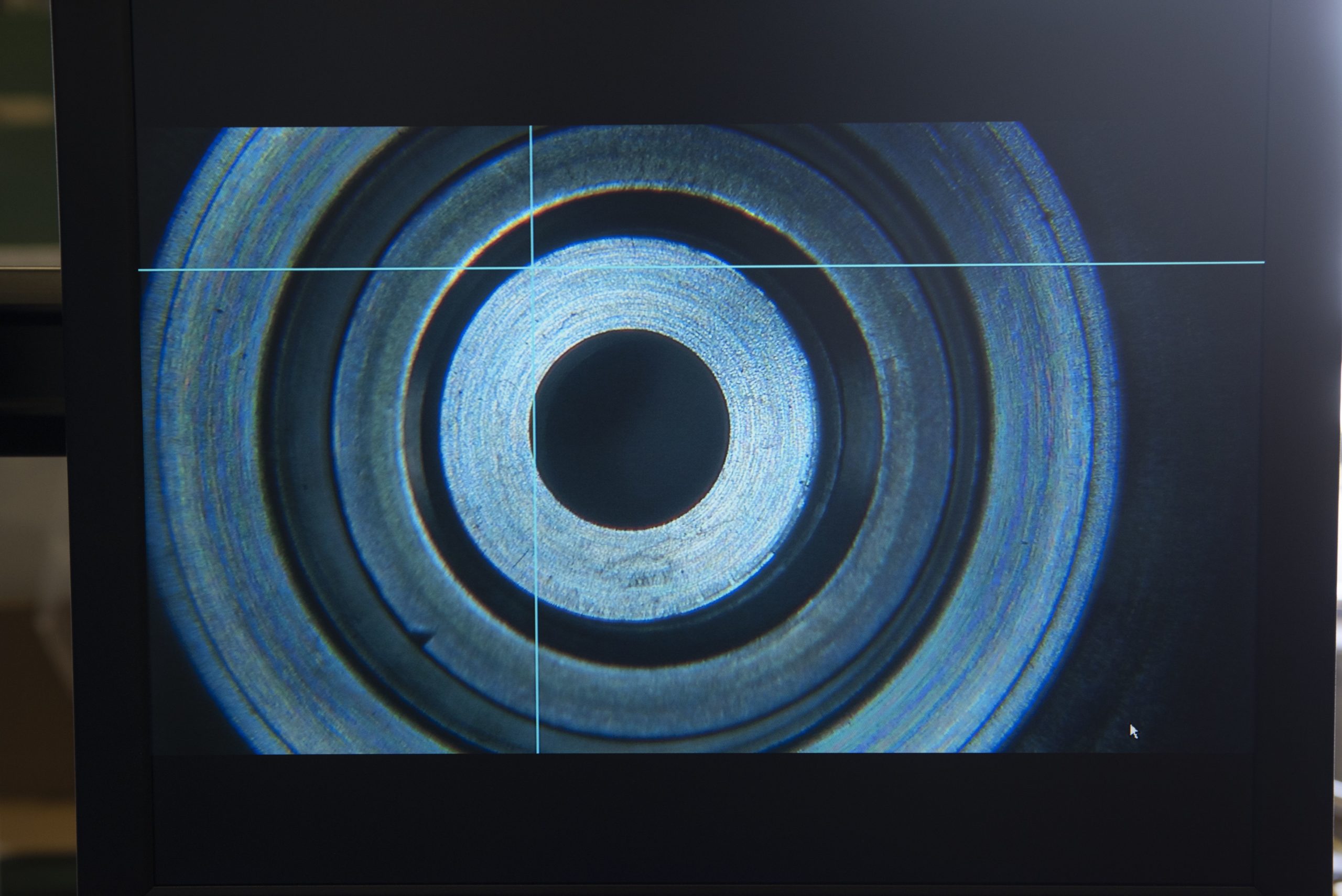

- Wysokiej jakości kamera HDMI z regulowanym krzyżykiem celowniczym i opcją nagrywania wideo

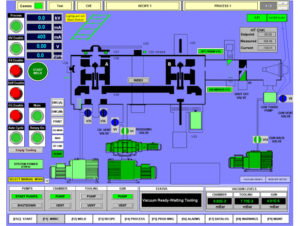

- Sterownik PLC

- W pełni zautomatyzowany system próżniowy

- Połączony z komputerem interfejs HMI z opcją zapisu i rejestracją danych

- Router eWon z portem Ethernet do zdalnej diagnostyki

- Klimatyzowana szafa sterownicza

Opcje Oprzyrządowania

- Niestandardowe oprzyrządowanie

- Podajnik indeksujący

- Mechaniczna prowadnica wyrzutni

- Stół XY

Zaawansowane Funkcje

- Automatyczne ustawianie ostrości i wyrównanie

- Automatyczne wykrywanie złączy i obrazowanie z wykorzystaniem elektronów wstecznie rozproszonych

- Sterowanie CNC

- Suche pompy próżniowe

- Warstwa ochronna z folii mylarowej

- Chłodnica z recyrkulacją wody

- Specjalne funkcje wiązki, w tym podział wiązki

- Ogniskowa wiązki o dużej prędkości

- Dynamiczny układ stygmatora wyrzutni

- Szybkie odchylenie o szerokim zakresie

- Zmniejszony pobór mocy