EVFLOW: HERSTELLUNG VON STÄRKEREN VERBINDUNGEN FÜR ELEKTROFAHRZEUGE

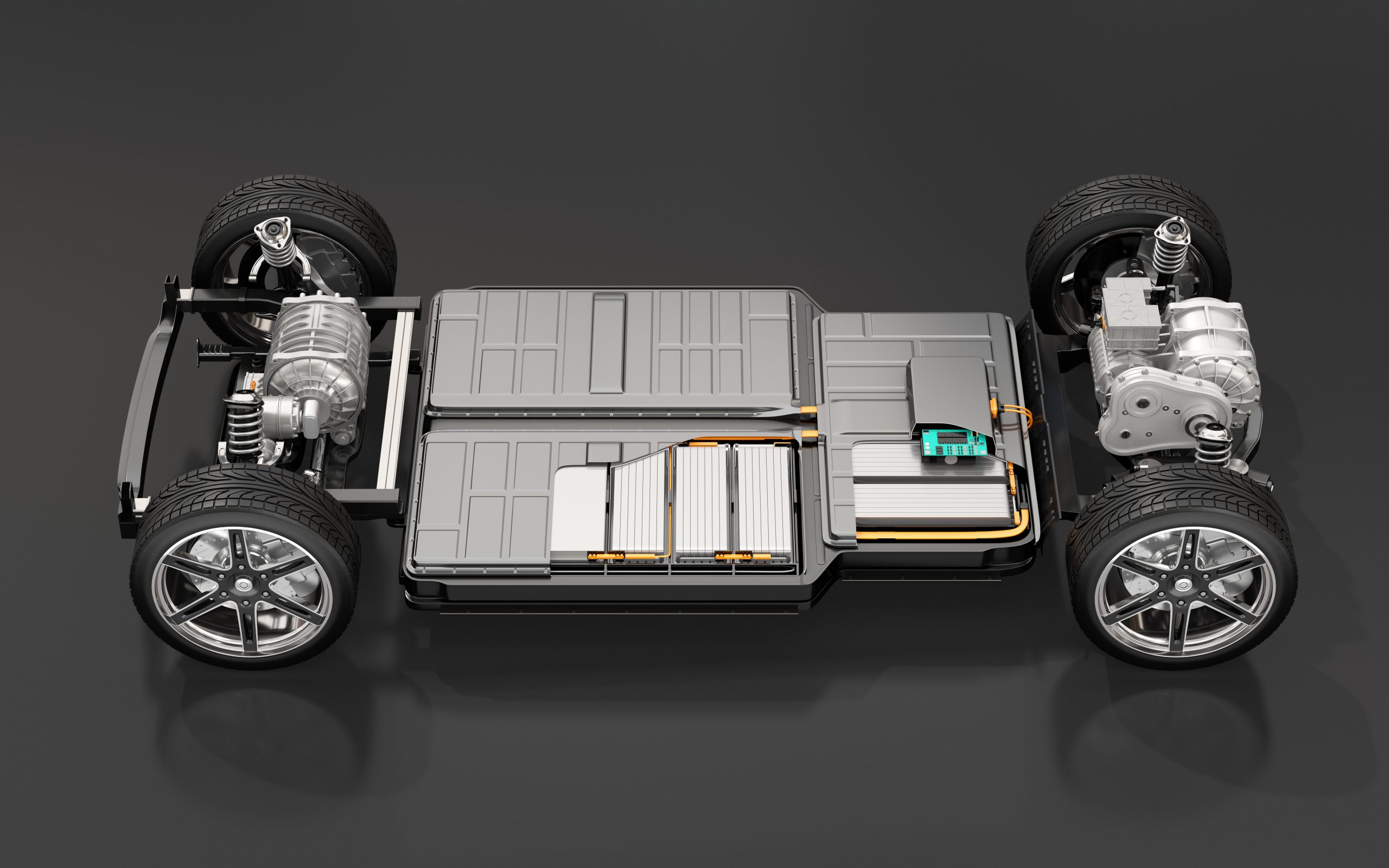

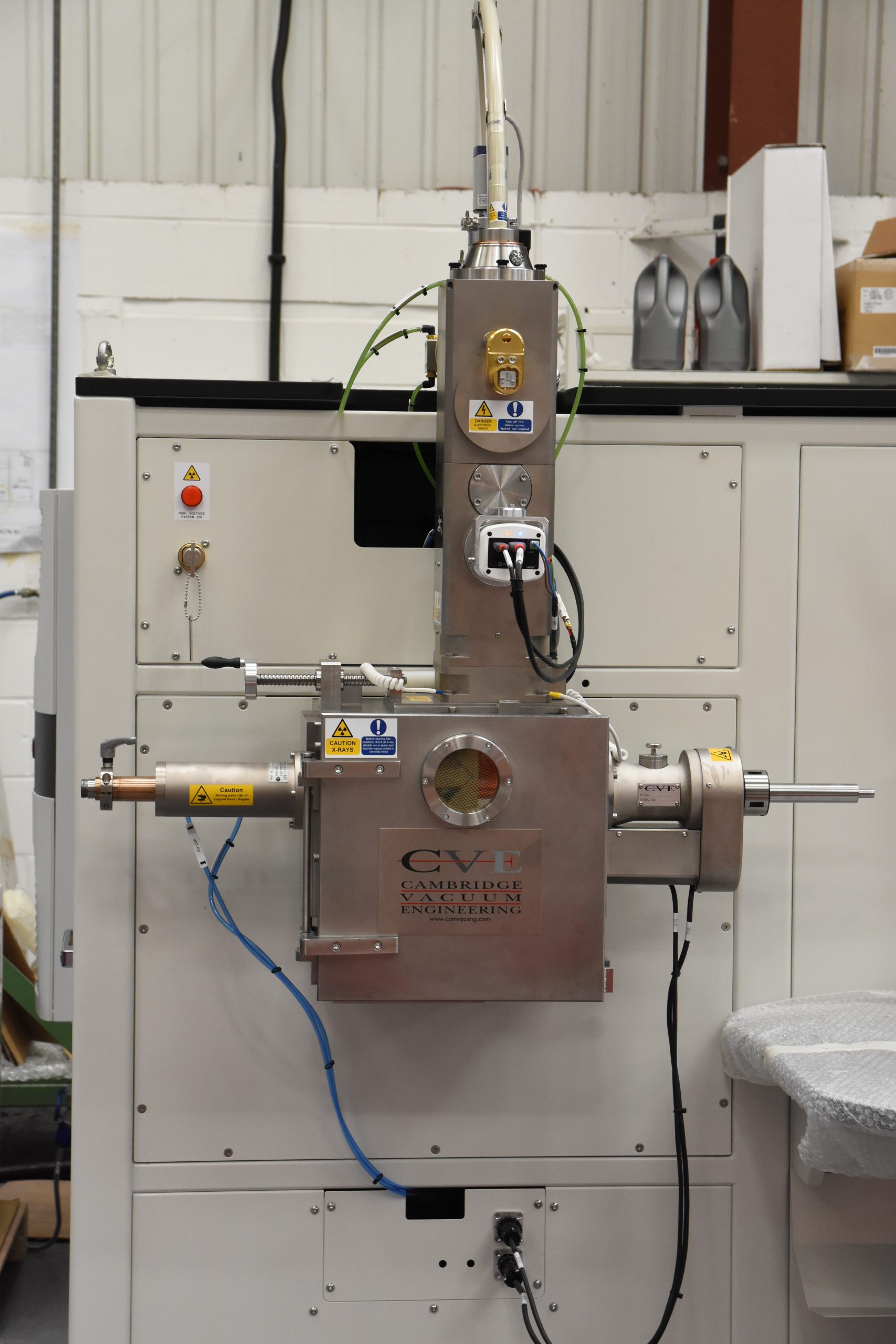

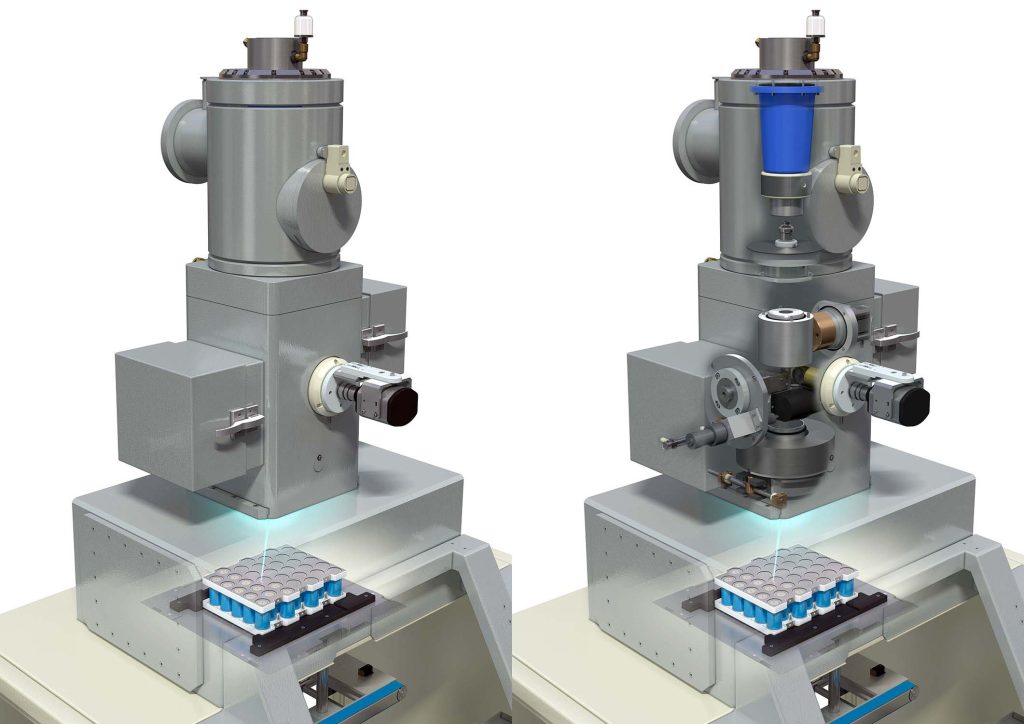

Evflow ist eine Elektronenstrahlschweißmaschine für die Herstellung von Antriebskomponenten für Elektrofahrzeuge (EF), einschließlich Batterien, Wechselrichtern und Motoren.

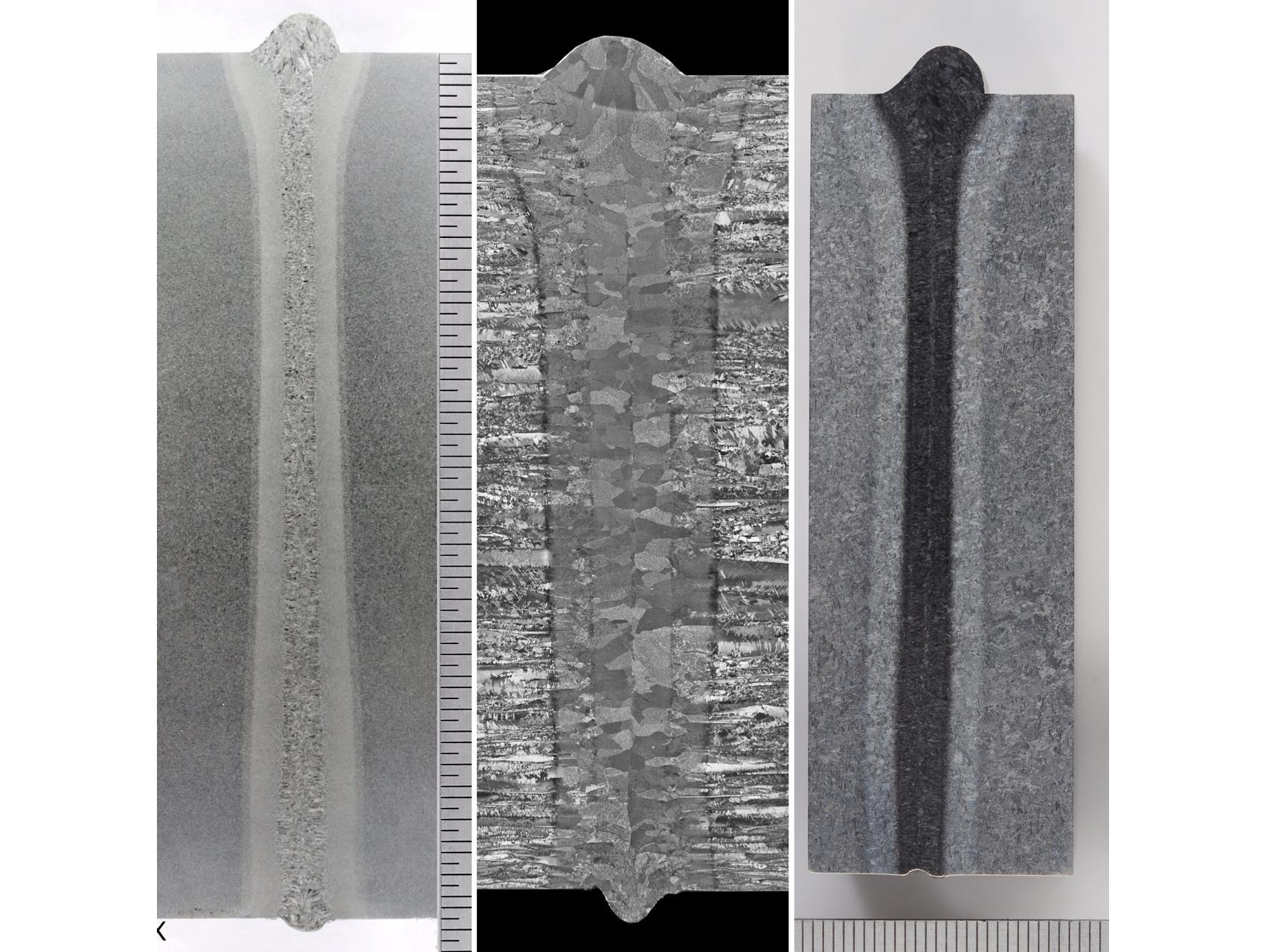

Das Elektronenstrahlschweißen ist ein äußerst gleichmäßiges Verfahren, das starke, hochwertige Schweißnähte erzeugt.

Für diese Anwendung ist das Elektronenstrahlschweißen wesentlich schneller als das Laserschweißen, da der Strahl elektromagnetisch und ohne bewegliche Teile abgelenkt werden kann. Dadurch kann es sich schneller bewegen als ein mechanischer Laserspiegel.

Mithilfe von elektromagnetischen Fokussierspulen kann der Brennpunkt des Elektronenstrahls auch dynamisch und schnell verändert werden. Dadurch kann der Elektronenstrahl sehr große Bereiche bearbeiten, ohne dass das Bauteil oder der Schweißkopf mechanisch bewegt werden müssen.

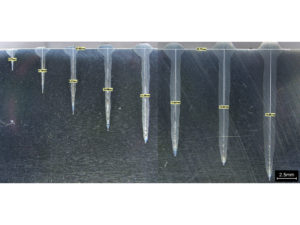

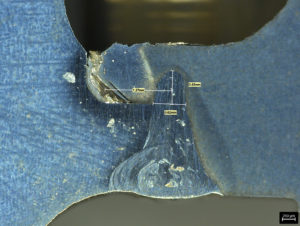

Die Fokustiefe des Elektronenstrahls ist in der Regel länger als die eines Lasers. Dies und die Tatsache, dass es kaum Probleme mit der Reflexion gibt, machen das Elektronenstrahlschweißen zu einer zuverlässigeren Technik für die Massenproduktion, da es eine größere Toleranz gegenüber Fluchtungsfehlern der Teile aufweist.

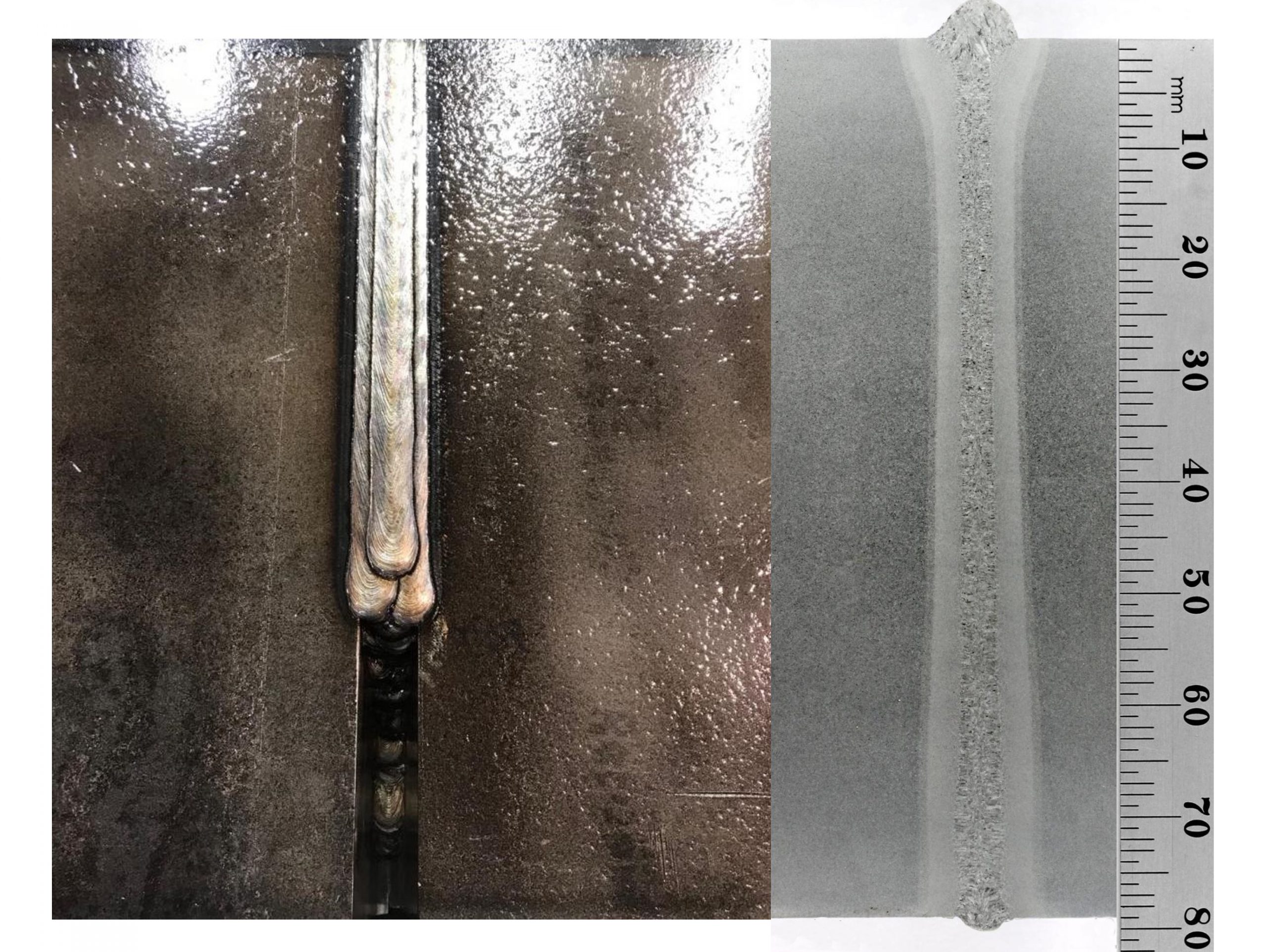

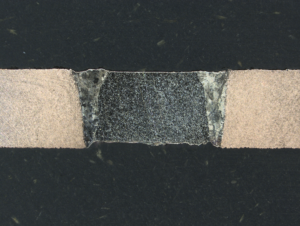

Da ein Elektronenstrahl auf Metallen wie Kupfer nicht reflektiert wird (im Gegensatz zu einem Laser), entsteht außerdem eine größere Wärmemenge. Dadurch wird in kritischen Bereichen, wie z. B. Haarnadeln, weniger Material benötigt, um die Wärme zu absorbieren.

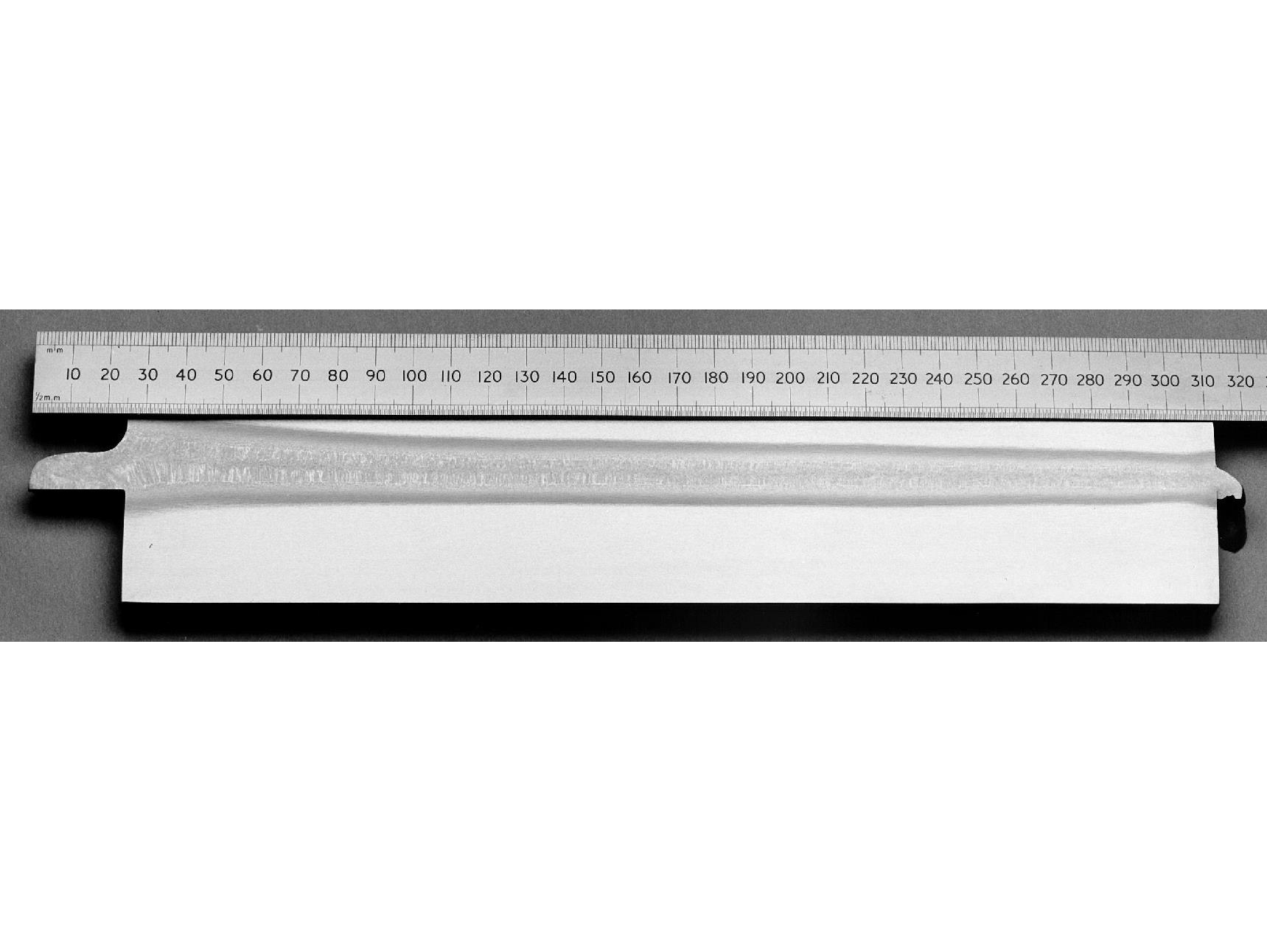

Da der Schweißprozess in der Vakuumkammer stattfindet, gibt es weniger Spritzer, sodass die Schweißnähte extrem gleichmäßig sind.

Das Vakuum trägt auch zur Verringerung der Porosität in der Schweißnaht bei, wodurch eine bessere elektrische Verbindung entsteht und die Effizienz des Elektrofahrzeugs erhöht wird.

Erfahren Sie mehr über die Unterschiede zwischen Elektronenstrahl- und Laserschweißen.

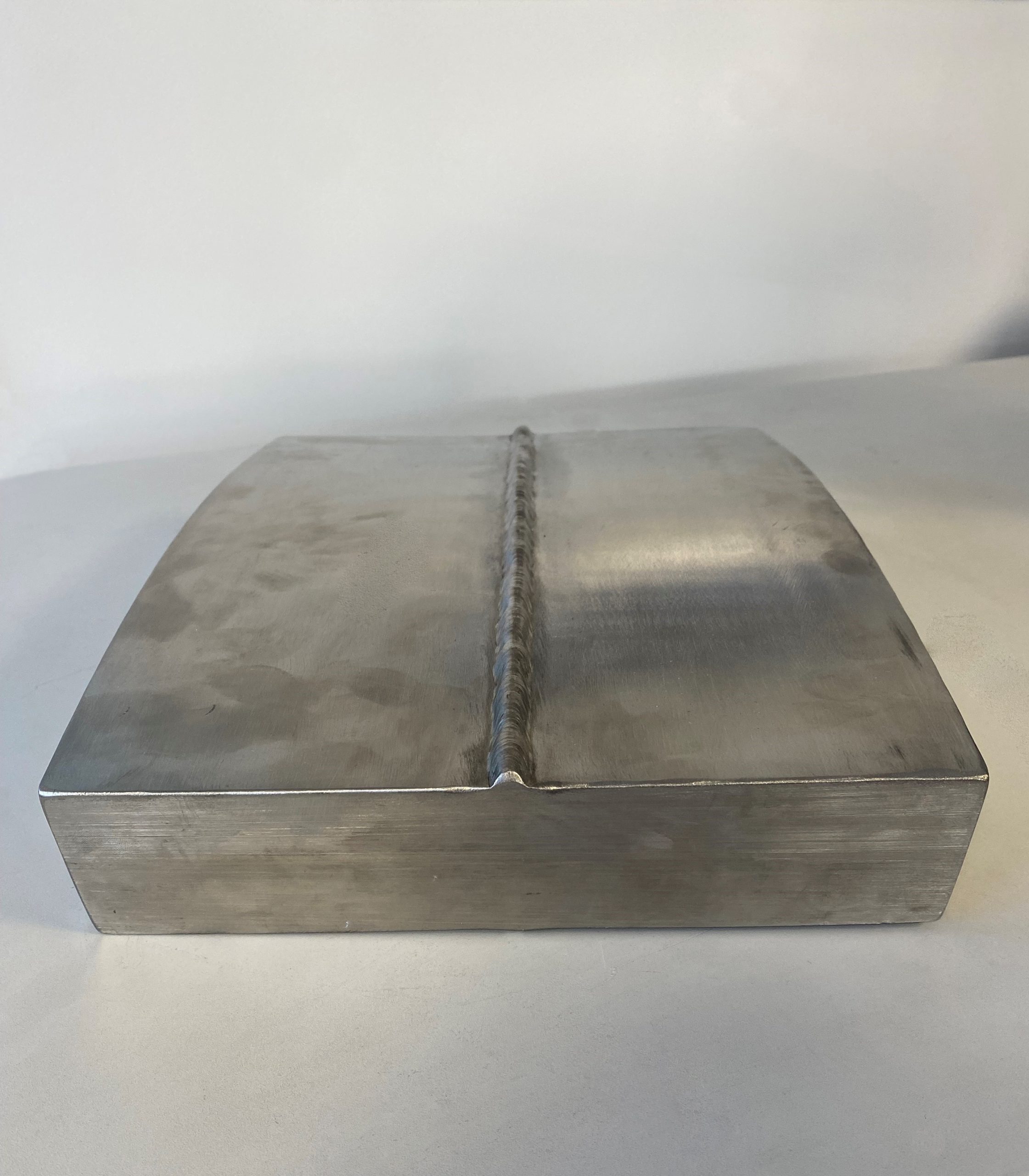

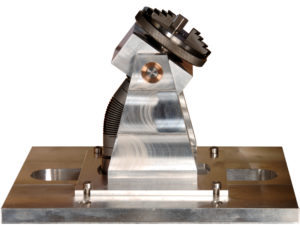

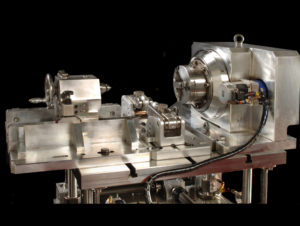

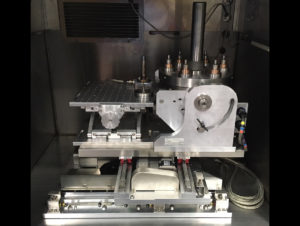

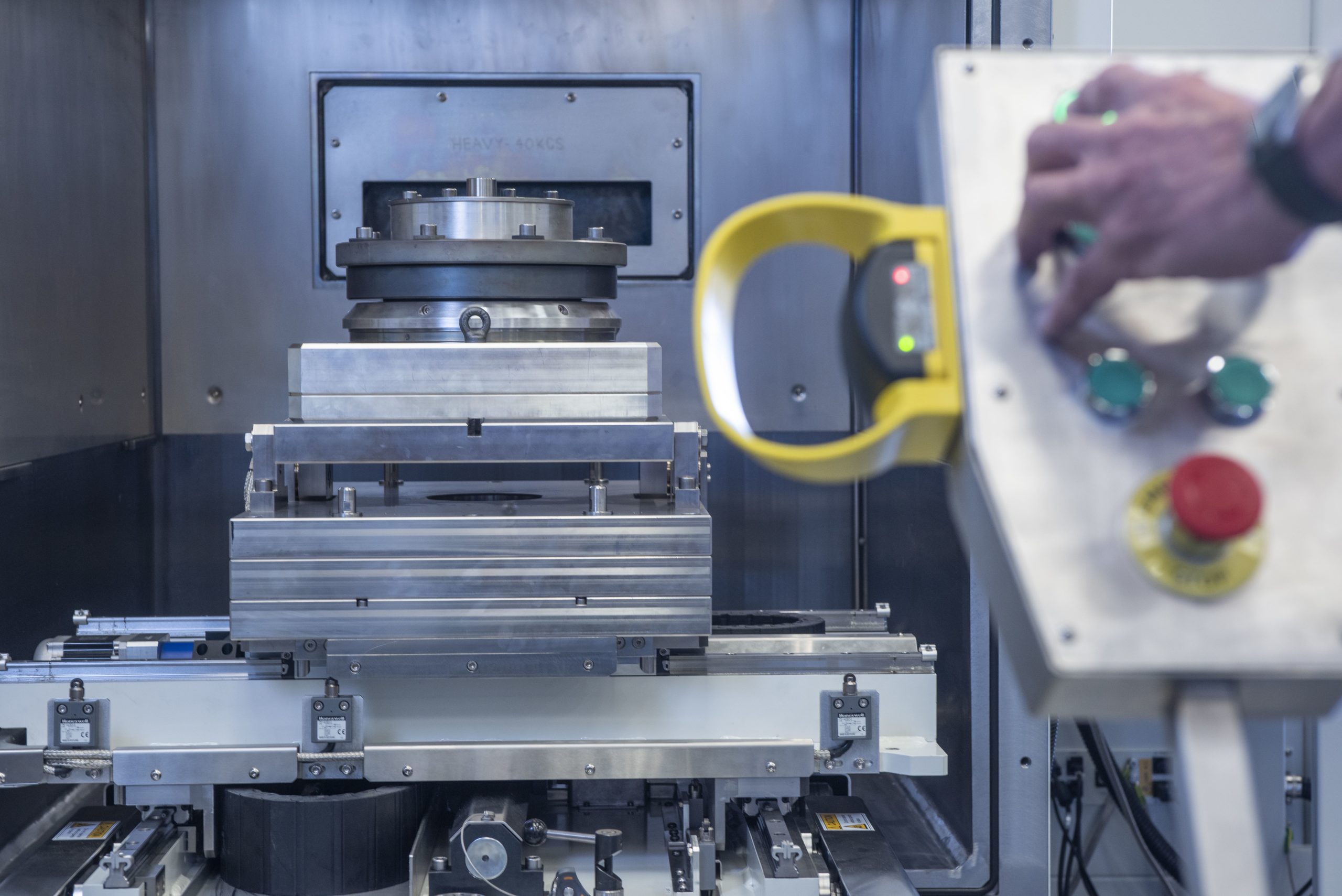

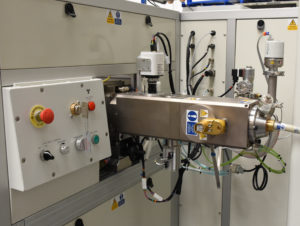

Produktion Evflow-Maschine.

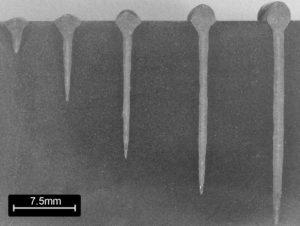

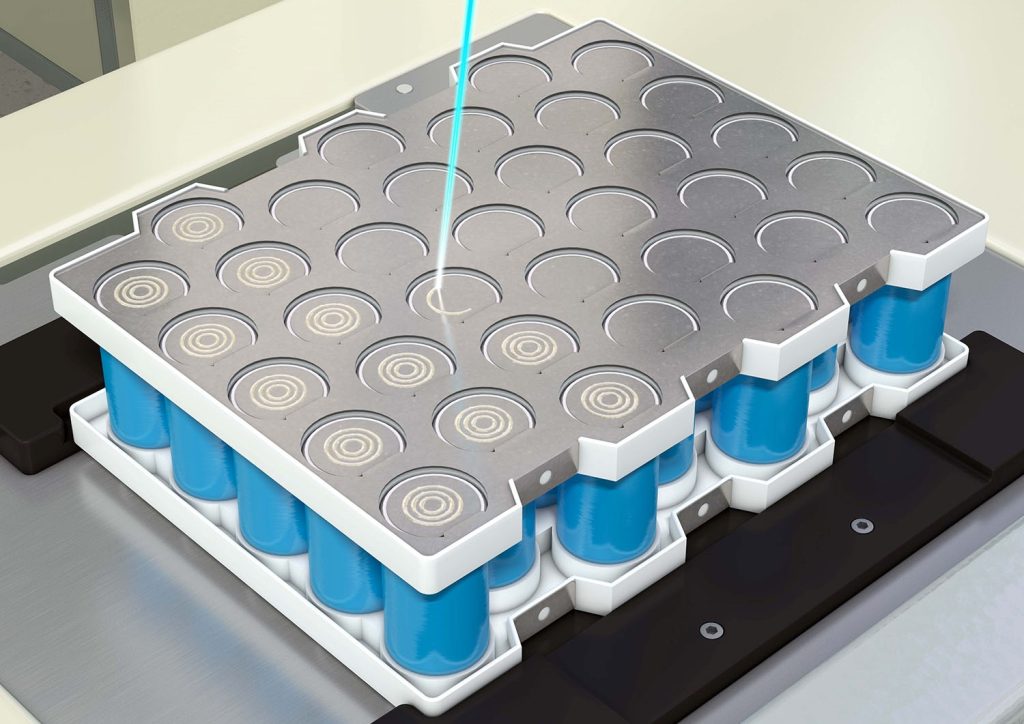

Sammelschienen-Batterieschweißen.

HERSTELLUNG VON ANTRIEBSKOMPONENTEN FÜR ELEKTROFAHRZEUGE

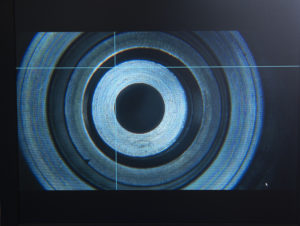

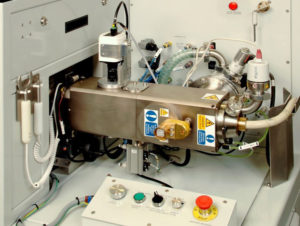

Elektronenstrahlsäule

- Hochgeschwindigkeits-Strahlfokus

- Dynamisches Kanonensäulen-Stigmator-System

- Schnelle Ablenkung über einen weiten Bereich

Elektronenstrahlsäule mit schneller Ablenkung über einen weiten Bereich.

TYPISCHE SCHWEISSZEITEN DER BATTERIE

| Zeit zum Schweißen einer Zelle

(4 Schweißnähte) |

Zeit für die Herstellung eines Akkupacks | |

| Typisch für das Widerstandsschweißen | 4 Sekunden | 12.000 Sekunden |

| Typisch für das Laserschweißen | 0,42 Sekunden | 1.260 Sekunden |

| Nachgewiesene Geschwindigkeit für Elektronenstrahl | 0,063 Sekunden | 189 Sekunden |

| Voraussichtliche Entwicklung beim Elektronenstrahl | 0,025 Sekunden | 75 Sekunden |

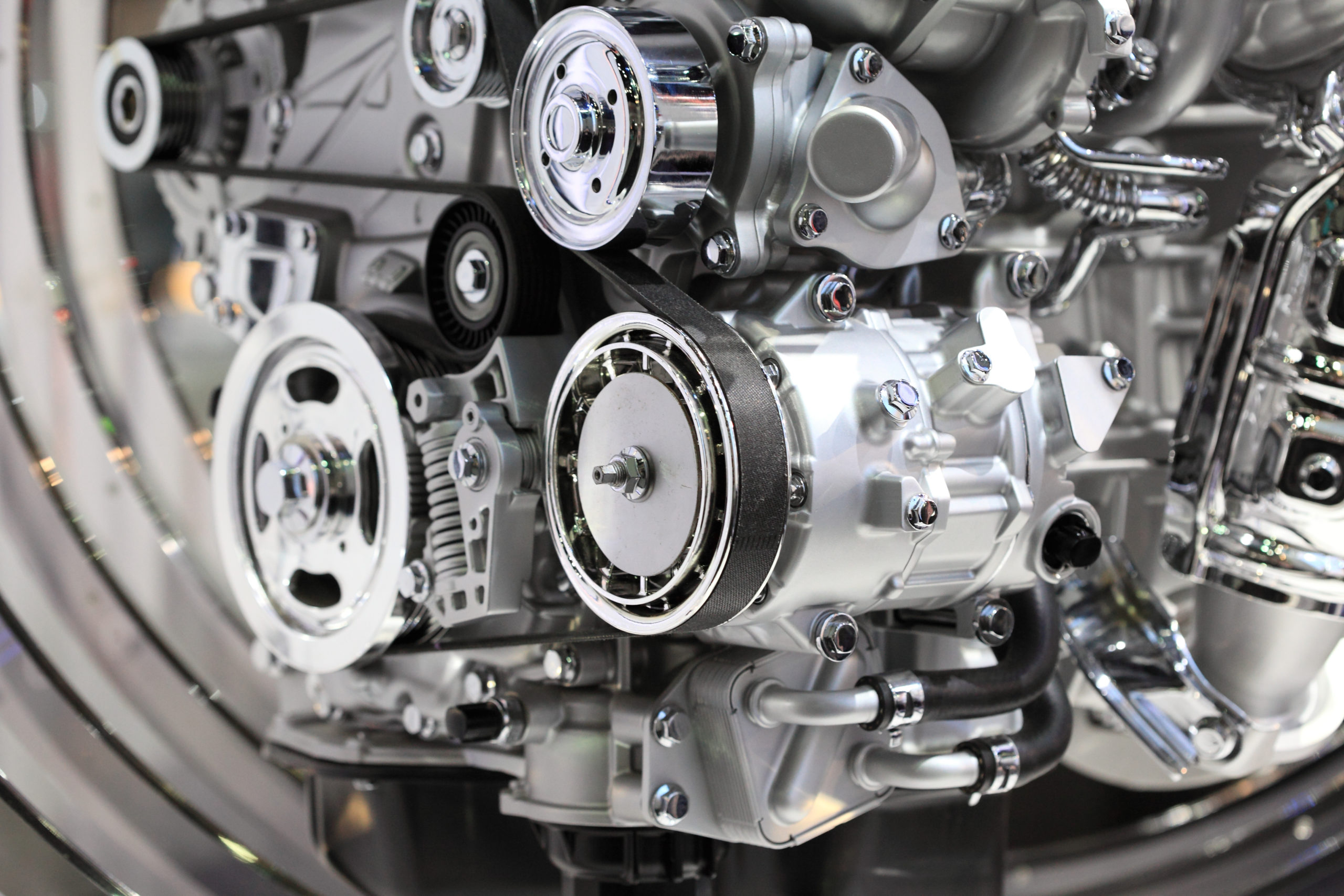

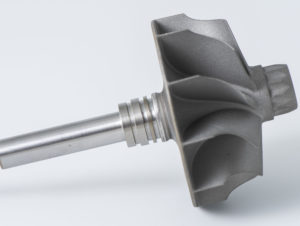

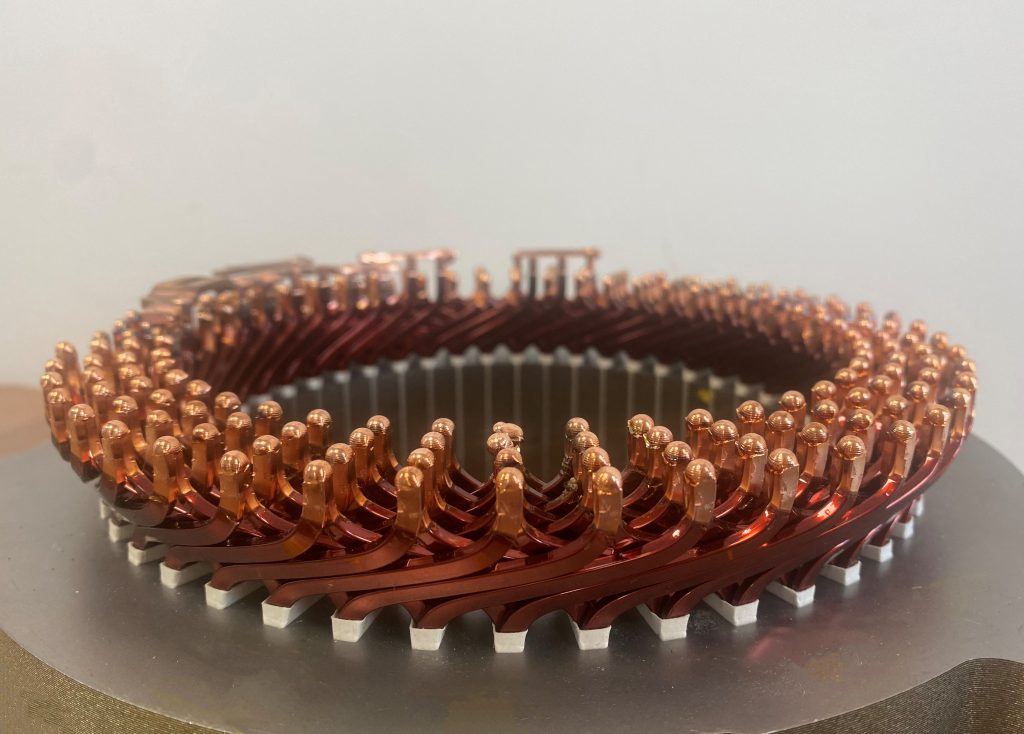

Schweißen des Motorstators.

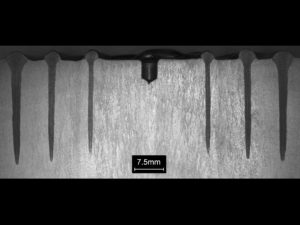

Kupfer-Haarnadelschweißen.

MASCHINENAUSSTATTUNG, MERKMALE UND OPTIONEN

Standardausrüstung

- Funktionsgenerator für die Anwendung von Schweißmustern

- Direkt beheizte Kathode

- Separat gepumpte Kanonensäule (turbo-molekular)

- Vorrichtung zum Ausrichten von Filamenten

- Hochwertige HDMI-Kamera, mit einstellbarem Fadenkreuz und Videofunktion

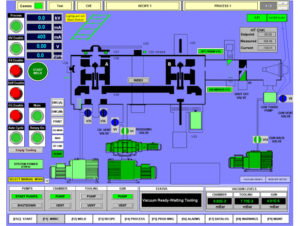

- Industrielle SPS

- Vollautomatisches Vakuumsystem

- PC-basierte HMI, mit Rezepturspeicherung und Datenerfassung

- eWon-Ethernet-Hub für die Ferndiagnose

- Klimatisierter Schaltschrank

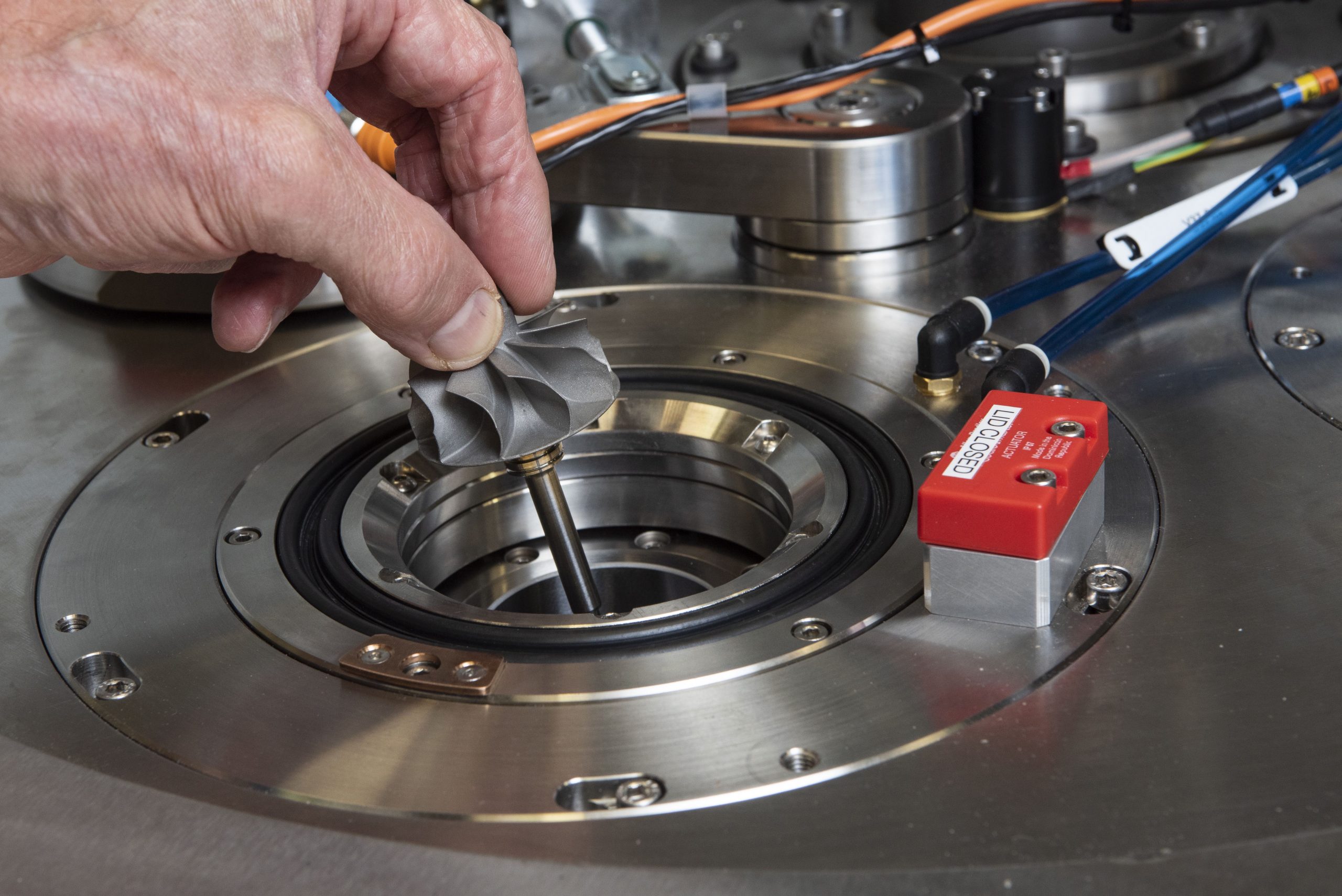

Optionen für Werkzeugausstattung

- Kundenspezifische Werkzeuge

- Karusselldrehmaschine mit Indexierung

- Motorisierter Schlitten der Schweißpistole

- XY-Tabelle

Erweiterte Funktionen

- Automatische Fokussierung und Ausrichtung

- Automatische Fugensuche und Abbildung mit rückgestreuten Elektronen

- CNC-Kontrolle

- Trockene Vakuumpumpen

- Mylar-Folienschutz

- Wasserkühlung mit Rückführung

- Spezielle Strahlenfunktionen, einschließlich Strahlenteilung

- Hochgeschwindigkeits-Strahlfokus

- Dynamisches Kanonensäulen-Stigmator-System

- Schnelle Ablenkung über einen weiten Bereich

- Reduzierte Leistungsaufnahme