EVFLOW:EV接続の強化

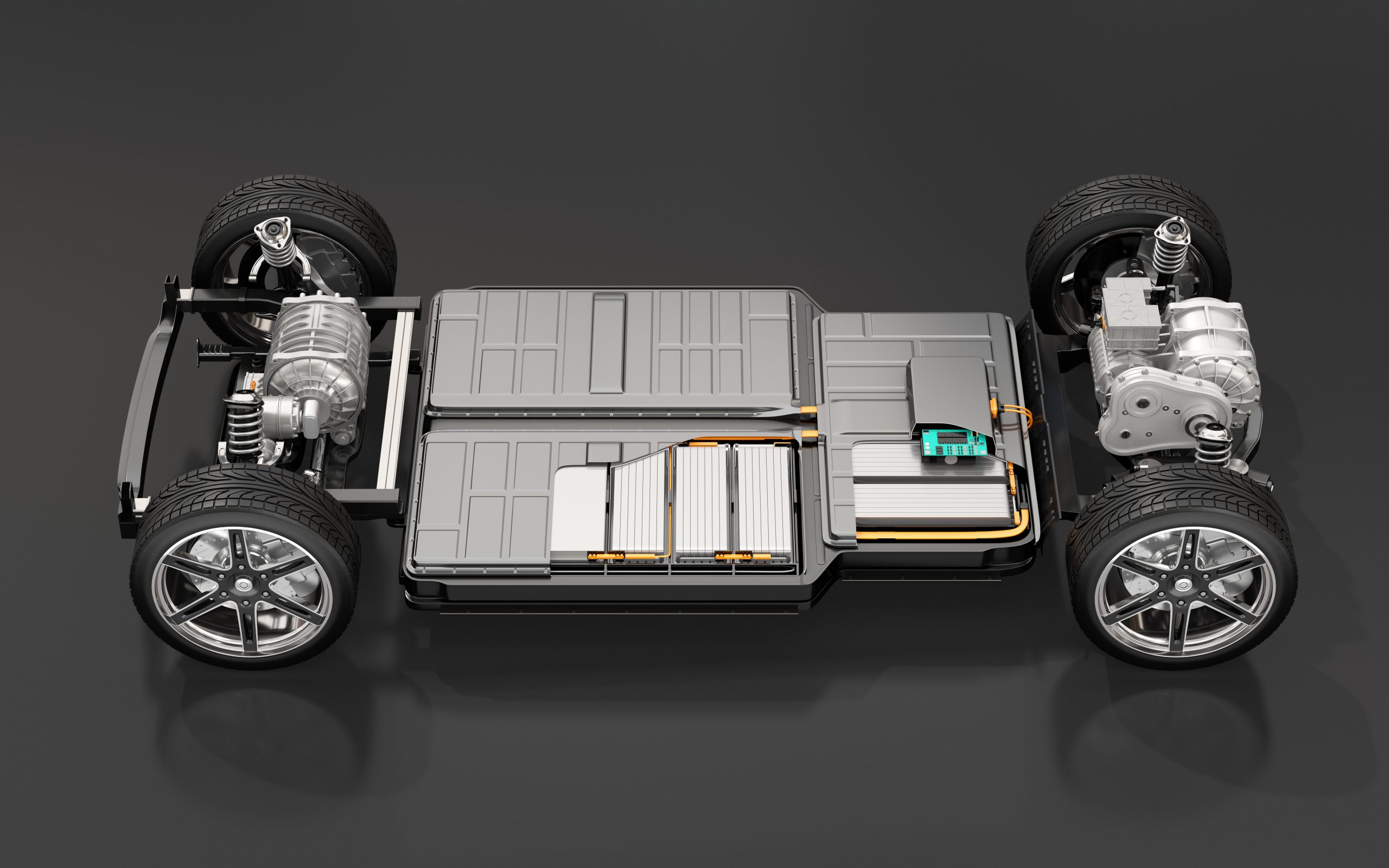

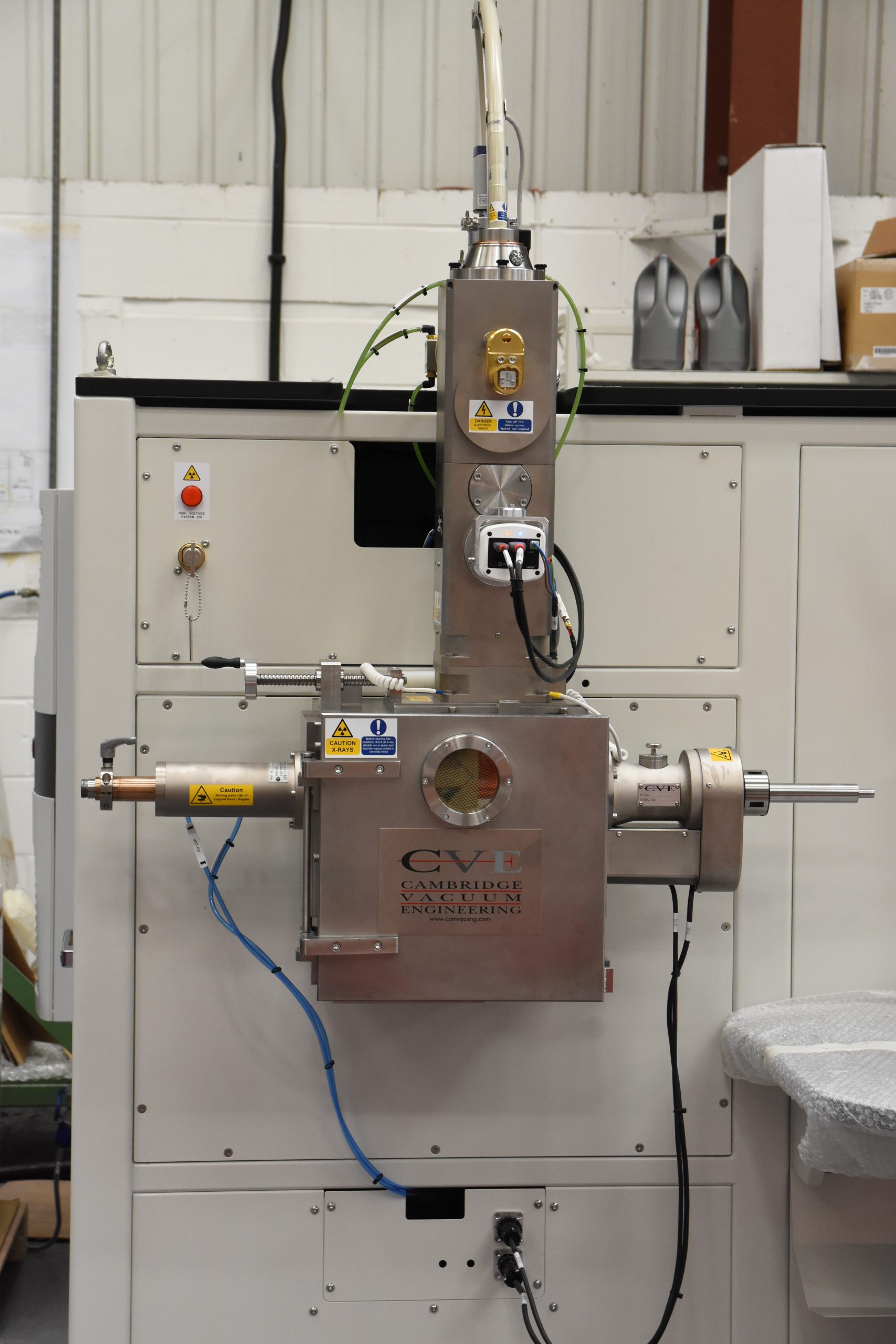

Evflowは、バッテリー、インバーター、モーターなど、電気自動車 (EV)のパワートレイン部品を製造するための電子ビーム溶接機です。

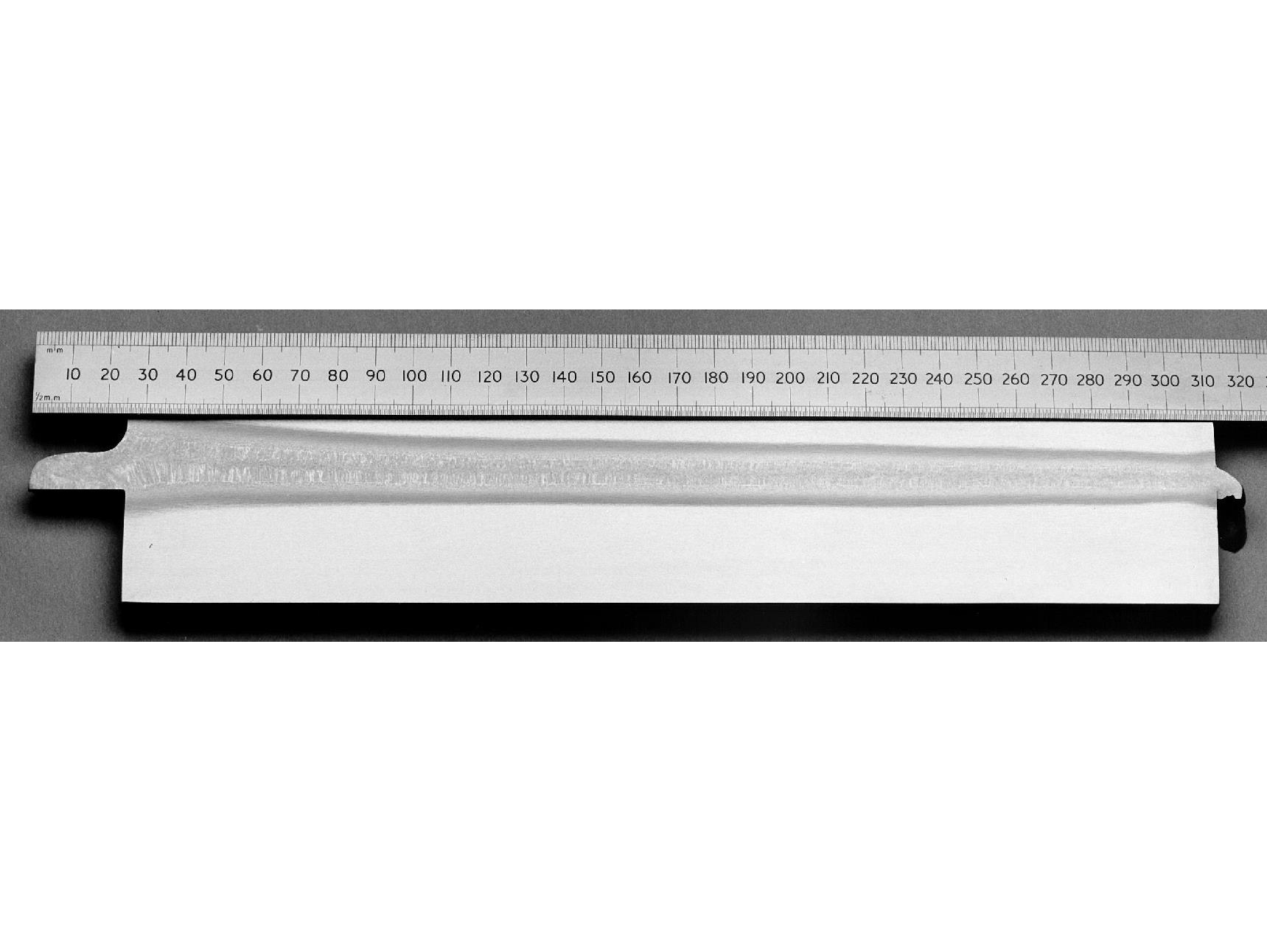

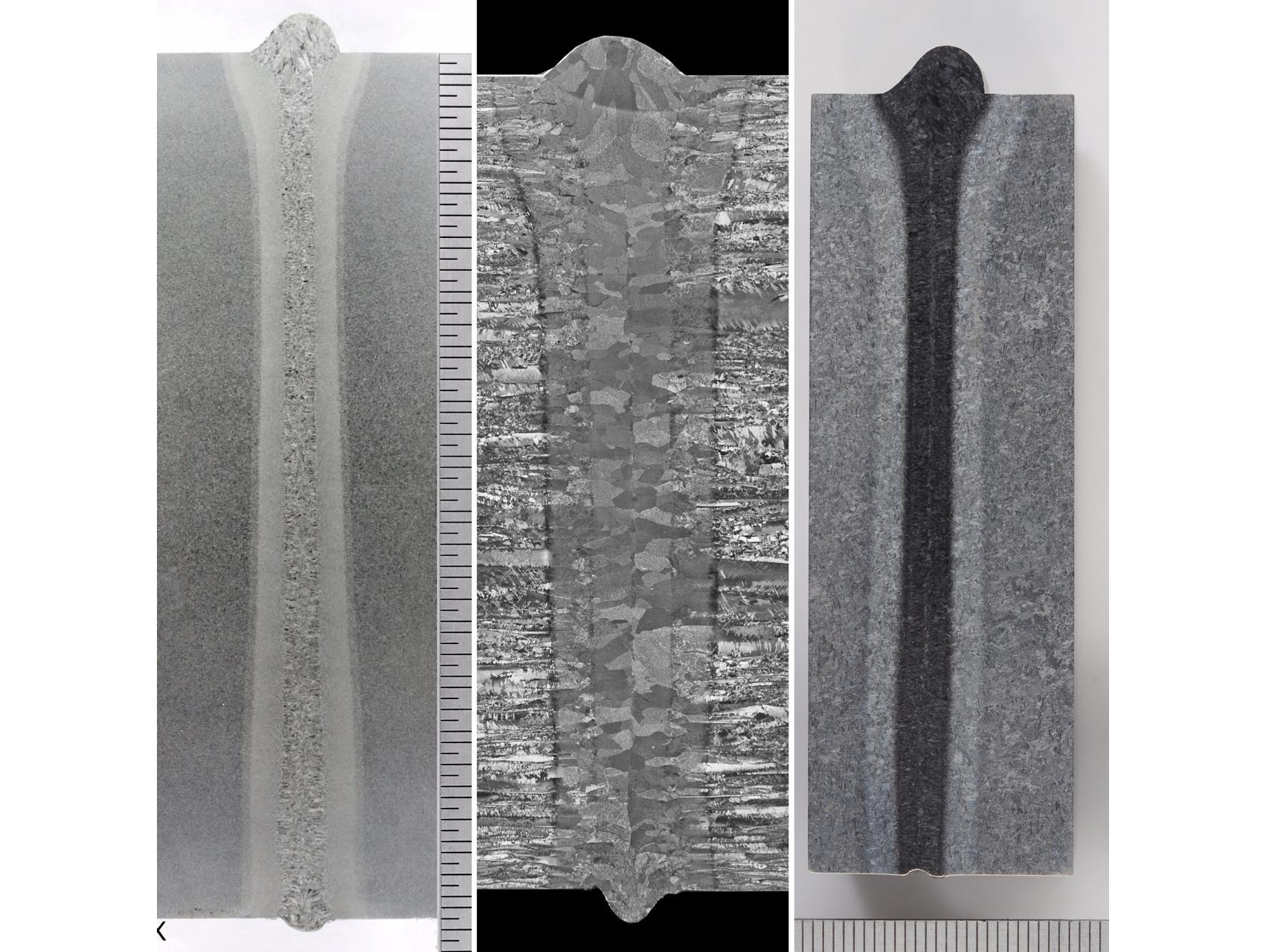

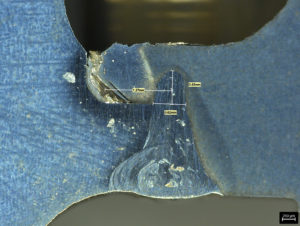

電子ビーム溶接は非常に安定したプロセスで、強力で高品質な溶接を実現します。

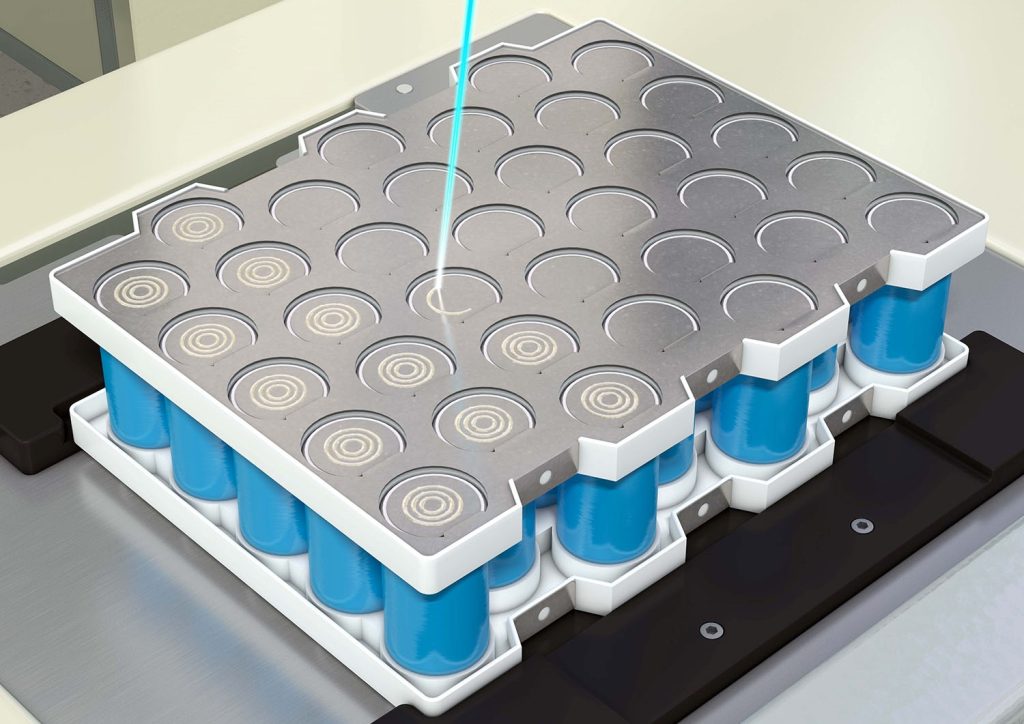

可動部がなく電磁気的にビームを偏向させることができるため、この用途ではレーザー溶接よりも大幅な高速化が可能です。これにより機械式のレーザーミラーよりも高速で動かすことができます。

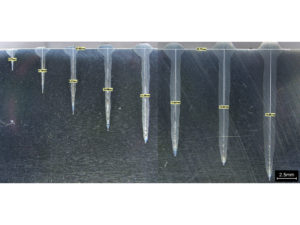

また、電磁集束コイルを使い、電子ビームの焦点位置をダイナミックに高速で変更することも可能です。これにより部品や溶接ヘッドを機械的に動かす必要なく、電子ビームで非常に広い範囲を加工できます。

電子ビームの焦点深度は、一般的にレーザーよりも深くなります。このため、電子ビーム溶接は、反射率の問題がない上に、部品のズレに対する許容範囲が広く、量産技術としての信頼性が高くなります。

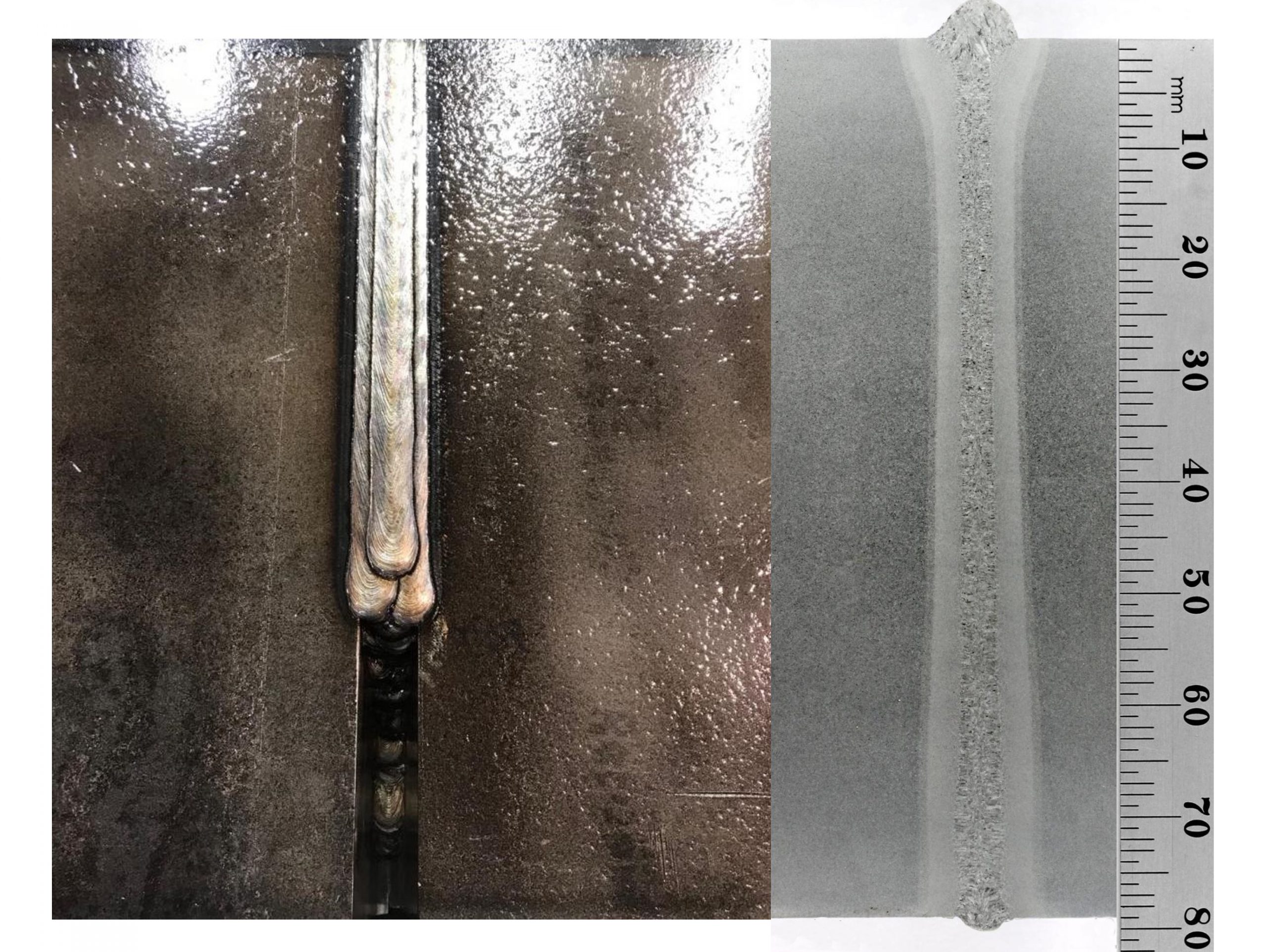

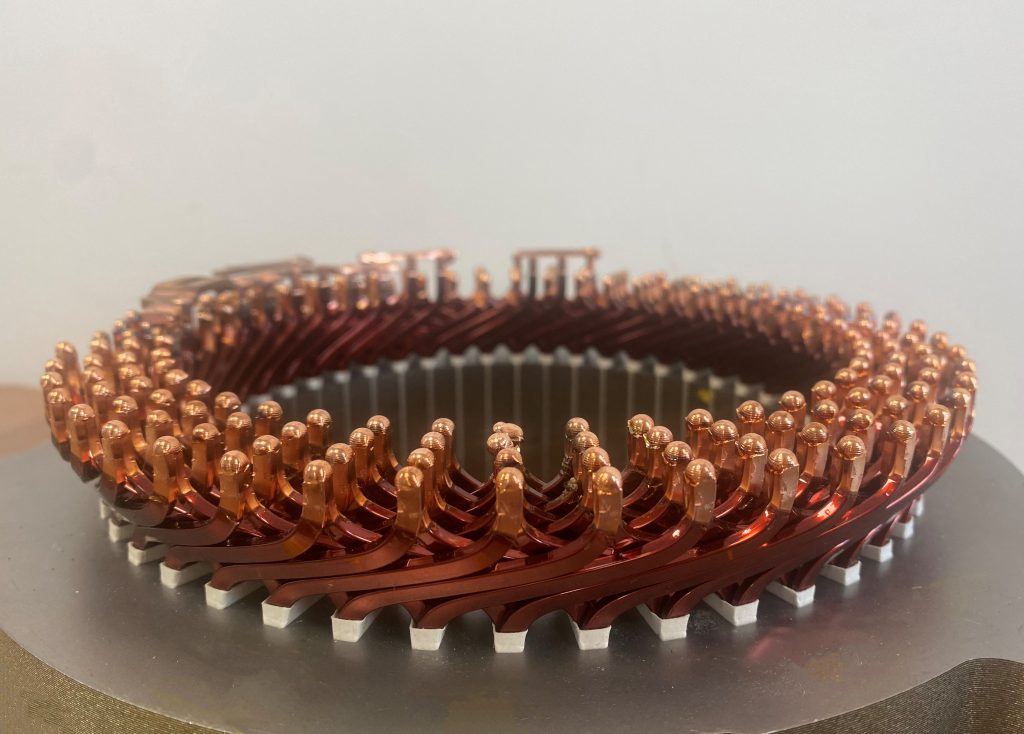

さらに、銅などの金属にはレーザーと違って電子ビームの反射がないため、より強い熱量が発生します。その結果、ヘアピンのような重要な部分には、熱を吸収するための材料が少なくて済むようになりました。

真空チャンバー内で溶接を行うため、スパッタが少なく、非常に安定した溶接が可能です。

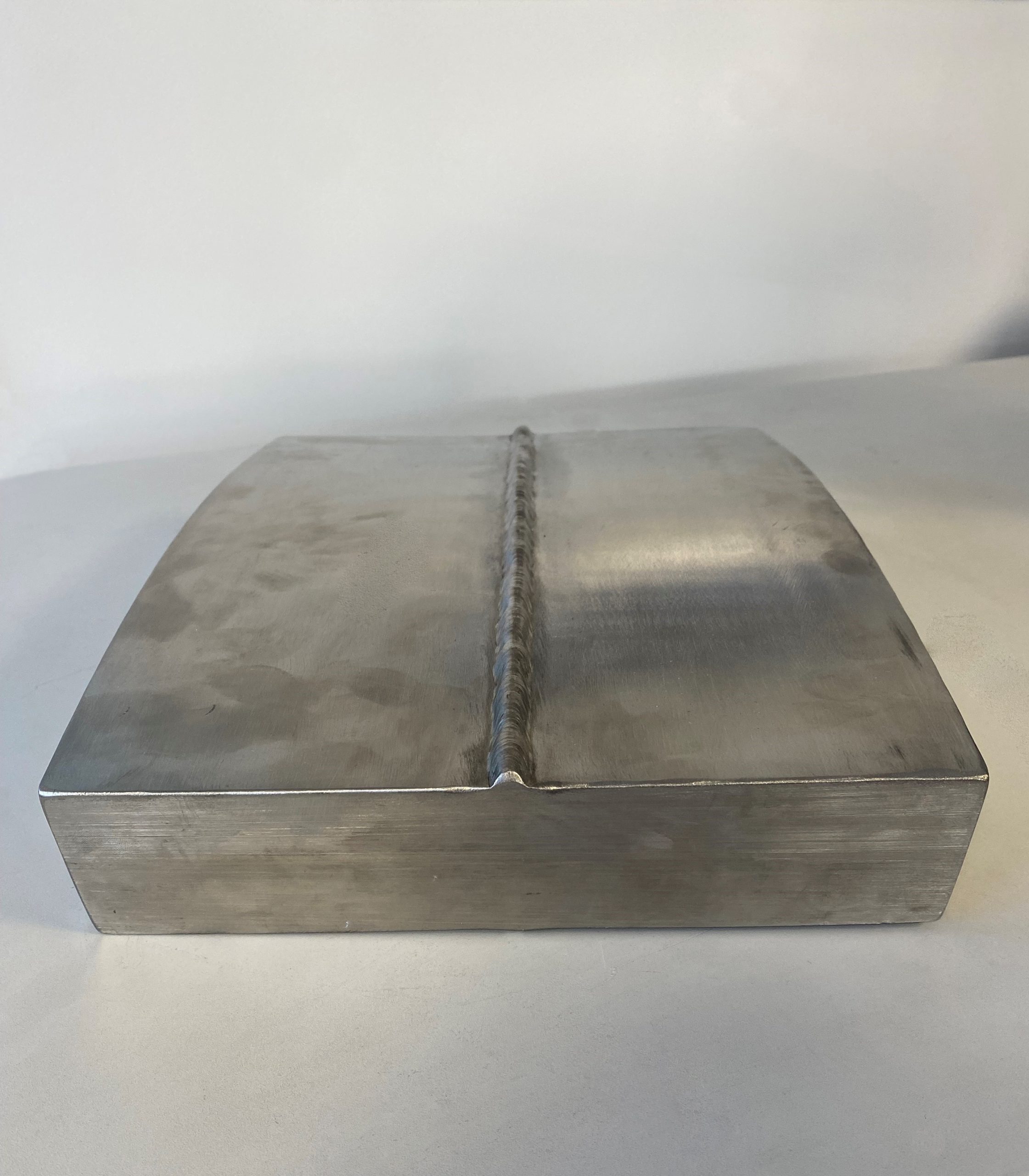

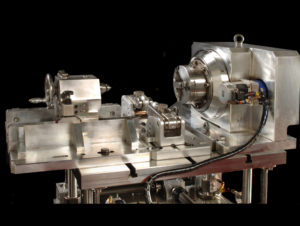

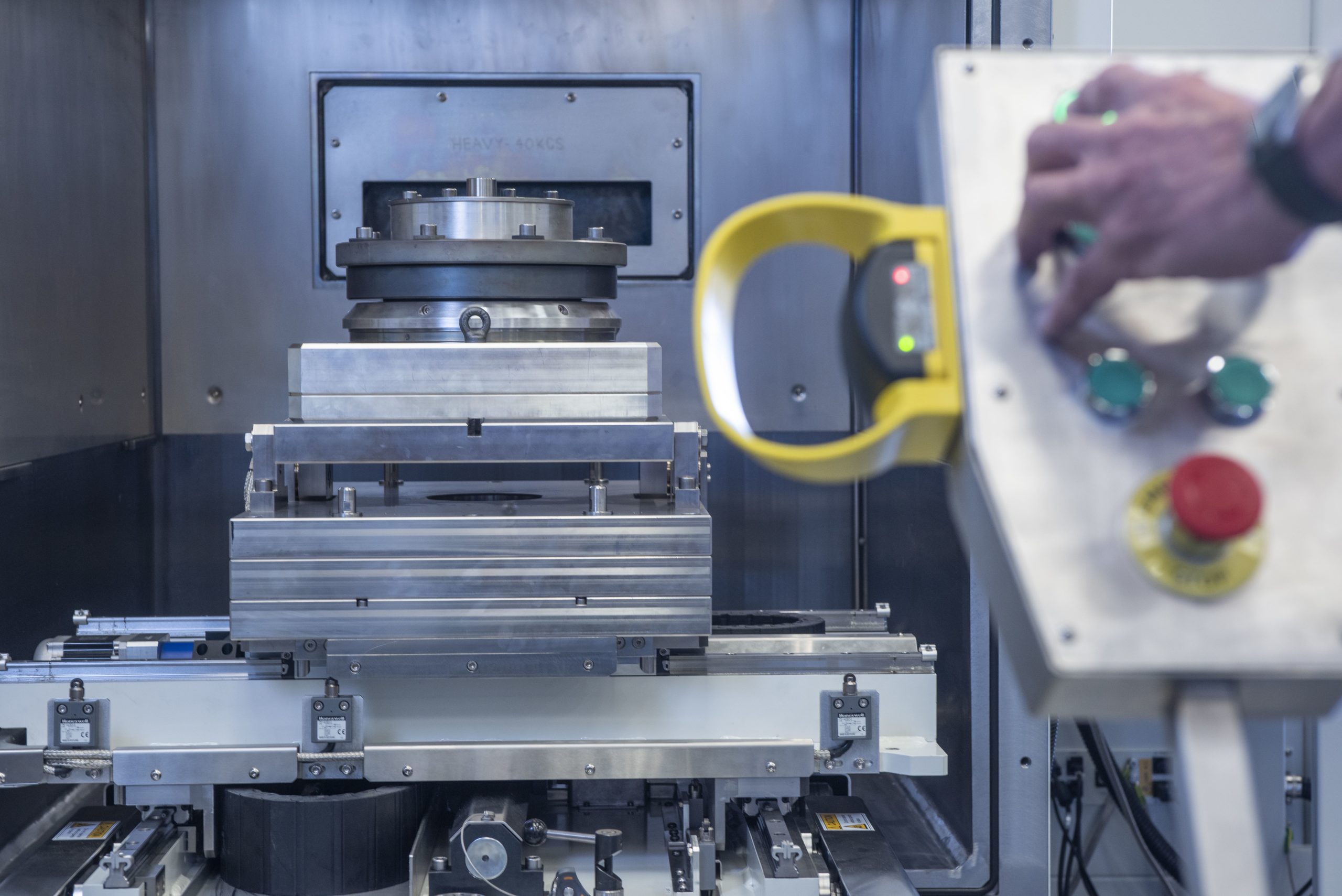

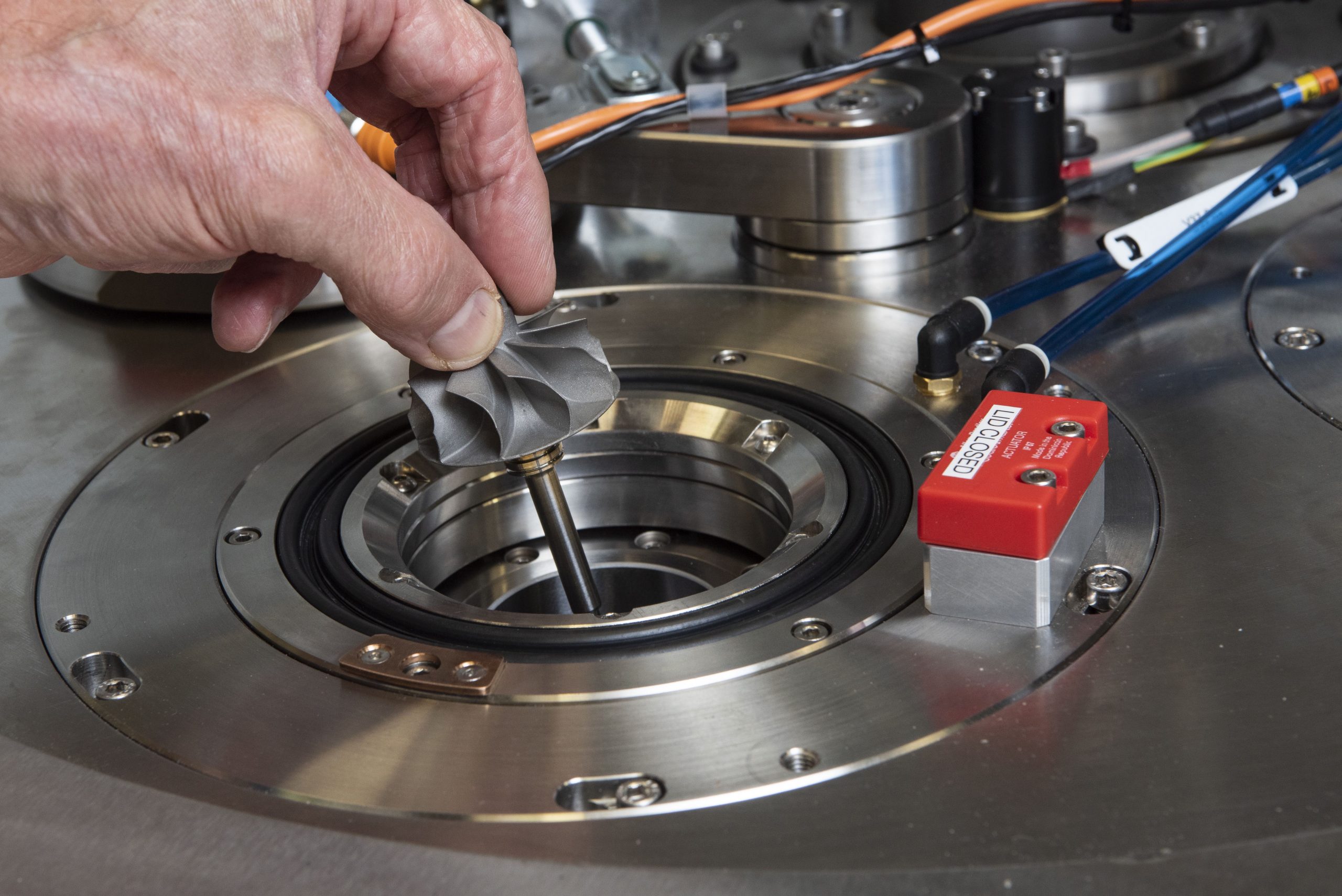

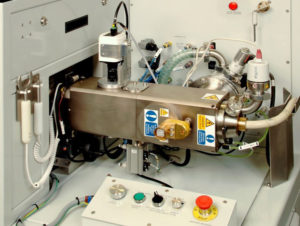

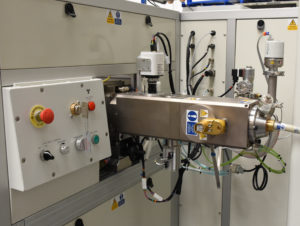

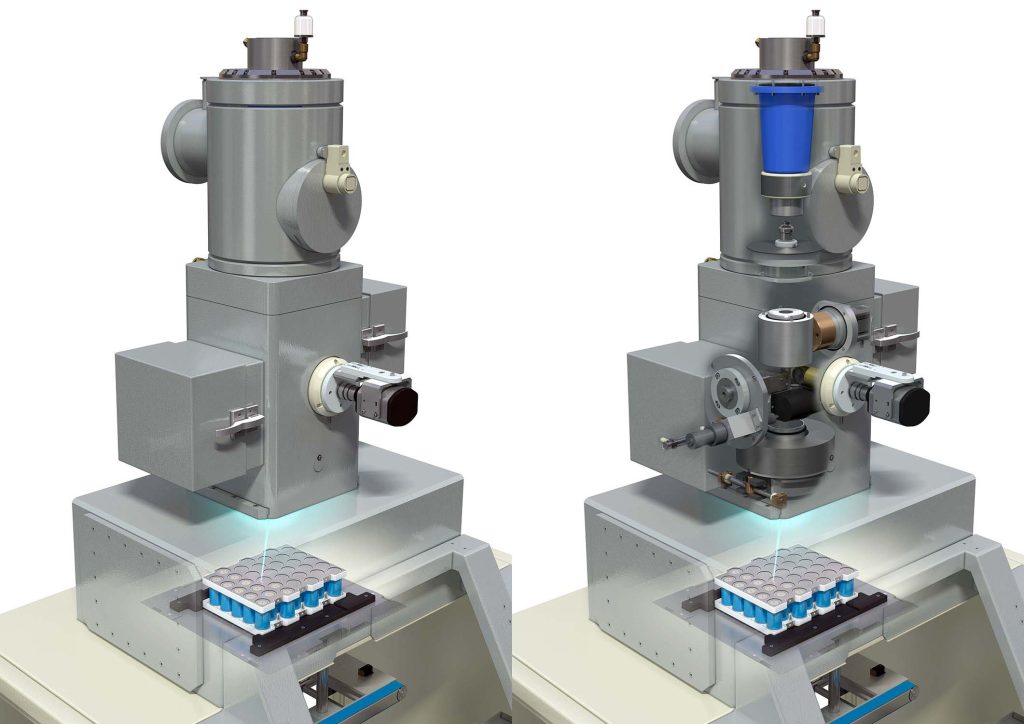

生産用エフフロー装置

バスバー電池の溶接

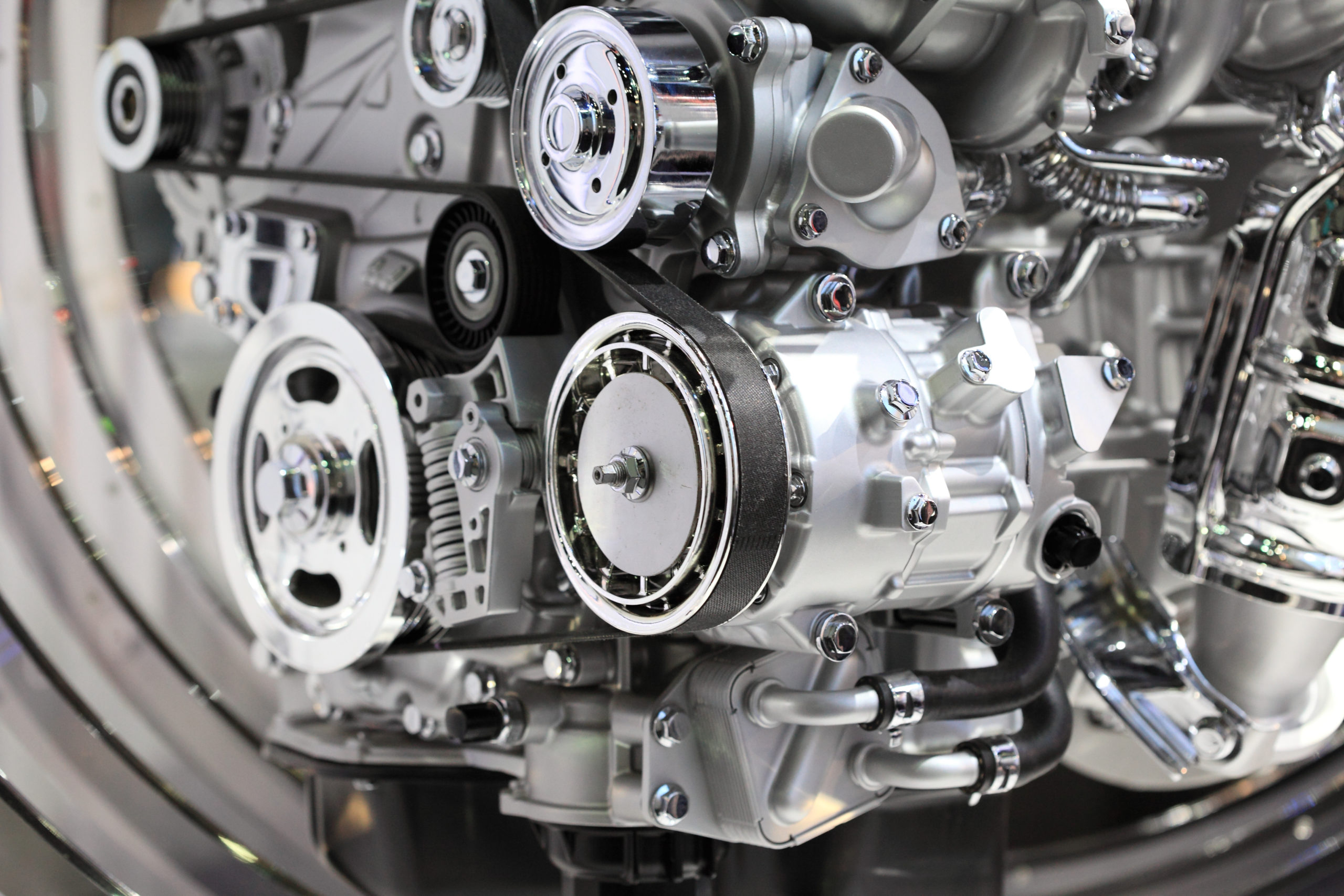

EVパワートレイン部品の製造

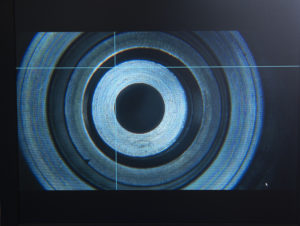

電子ビームカラム

- 高速ビームフォーカス

- ダイナミックガンカラム軸上非点収差補正装置

- 高速ワイドレンジ偏向

高速かつ広範囲の偏向が可能な電子ビームカラム

標準的な電池の溶接時間

| セル1個の溶接時間 (4か所の溶接) | 電池パック1個の製造所要時間 | |

| 代表的な抵抗溶接 | 4 秒 | 12,000 秒 |

| 代表的なレーザー溶接 | 0.42 秒 | 1,260 秒 |

| 電子ビームでの実証速度 | 0.063 秒 | 189 秒 |

| 想定される電子ビームでの展開 | 0.025 秒 | 75 秒 |

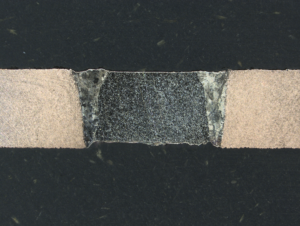

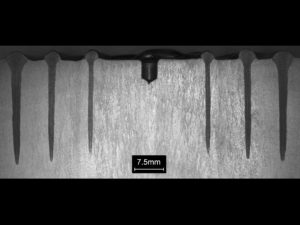

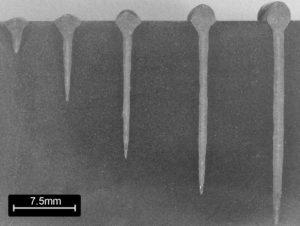

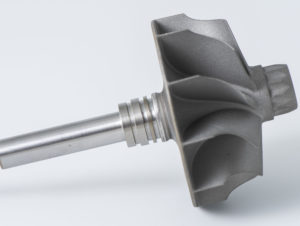

モーターステーターの溶接

銅ヘアピン溶接

機械装置、機能、およびオプション

標準機器

- 溶接パターンを応用したファンクションジェネレーター

- 接加熱式カソード

- 別置ポンプ式ガンカラム(ターボ分子)

- フィラメントアライメント治具

- 高画質HDMIカメラ、調整可能な照準線とビデオ機能付き

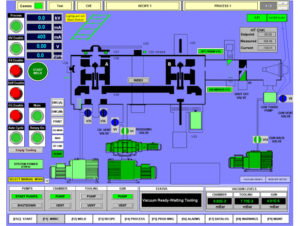

- 産業用PLC

- 全自動真空システム

- PCベースのHMI、レシピ保存およびデータロギング機能付き

- 遠隔診断用eWonイーサネットハブ

- 空調付電気キャビネット

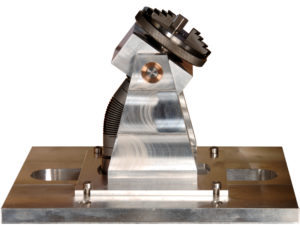

ツールオプション

- カスタム工具

- インデックスカルーセル

- 電動ガンスライド

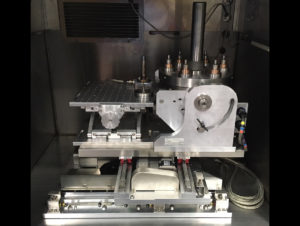

- XYテーブル

高度機能

- 自動フォーカスおよびアライメント

- 後方散乱電子を用いた自動関節検出器とイメージング

- CNC制御

- ドライ真空ポンプ

- マイラーフィルムプロテクター

- 循環式ウォーターチラー

- ビームスプリッティングを含む特殊ビーム機能

- 高速ビームフォーカス

- ダイナミックガンカラム軸上非点収差補正装置

- 高速ワイドレンジ偏向

- 入力電力の低減