EVFLOW: CONEXIONES MÁS FUERTES PARA VEHÍCULOS ELÉCTRICOS

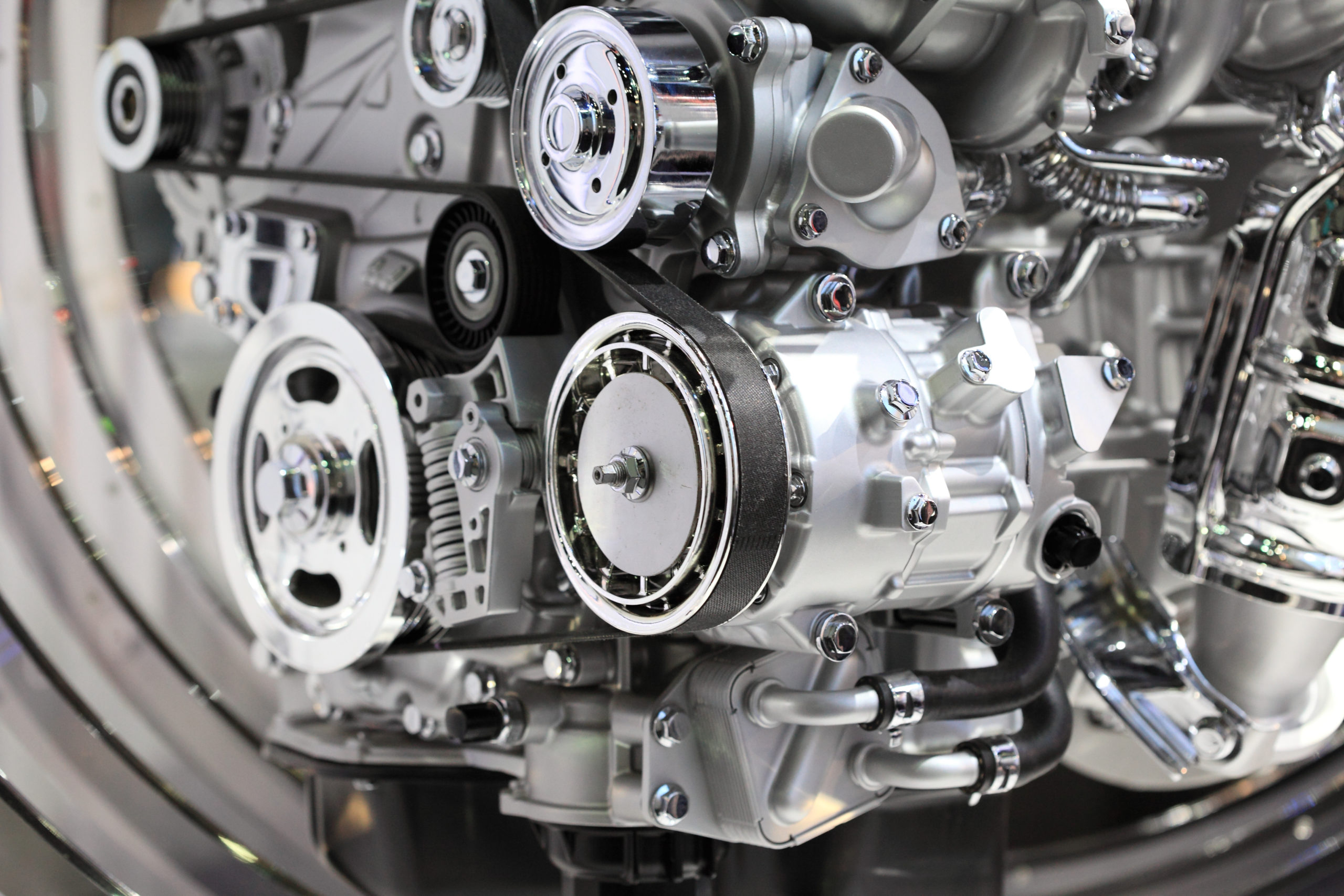

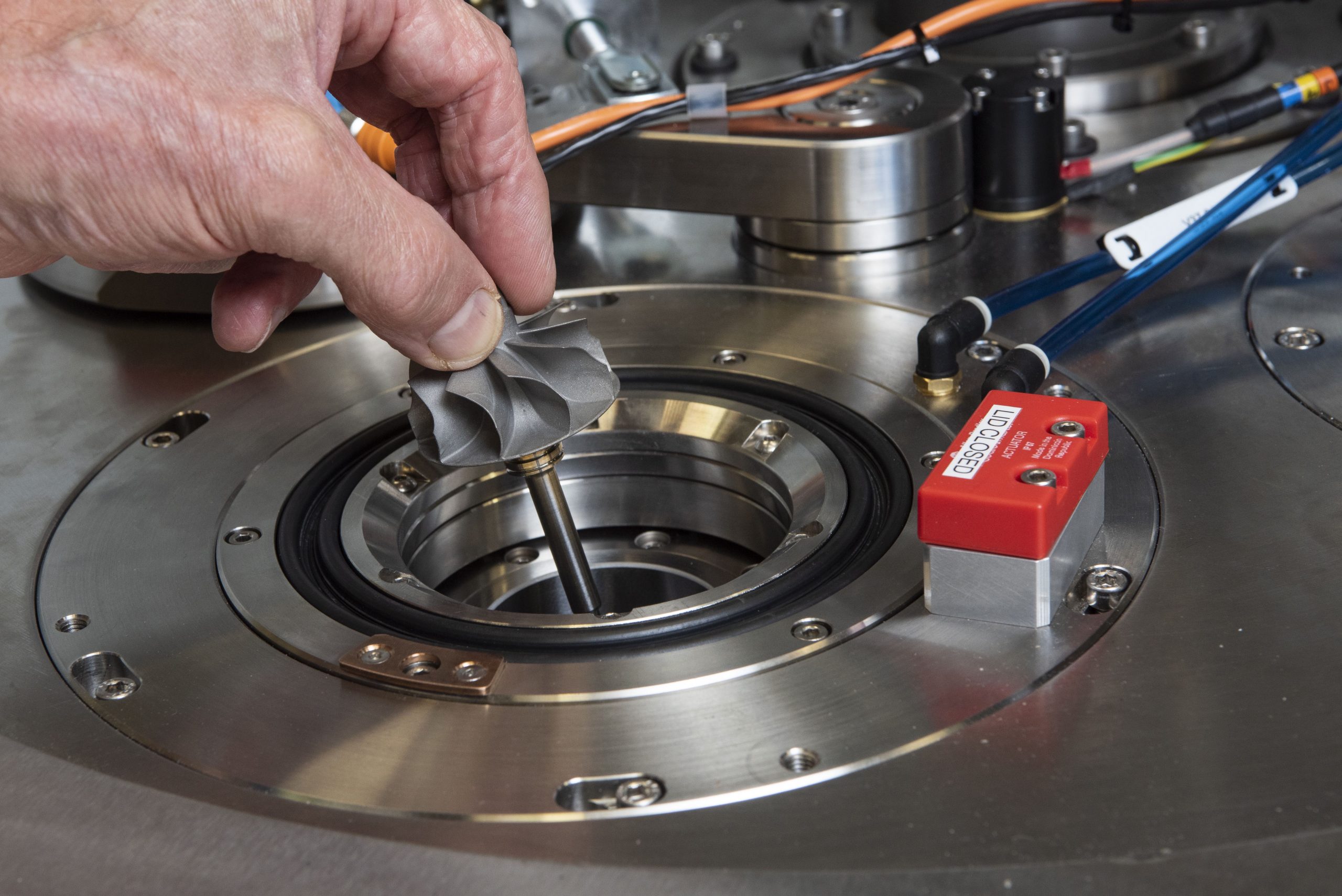

Evflow es una máquina de soldadura por haz de electrones destinada a la producción de componentes del tren transmisor de potencia de vehículos eléctricos (VE), como baterías, inversores y motores.

La soldadura por haz de electrones es un proceso enormemente fiable que da como resultado soldaduras fuertes y de gran calidad.

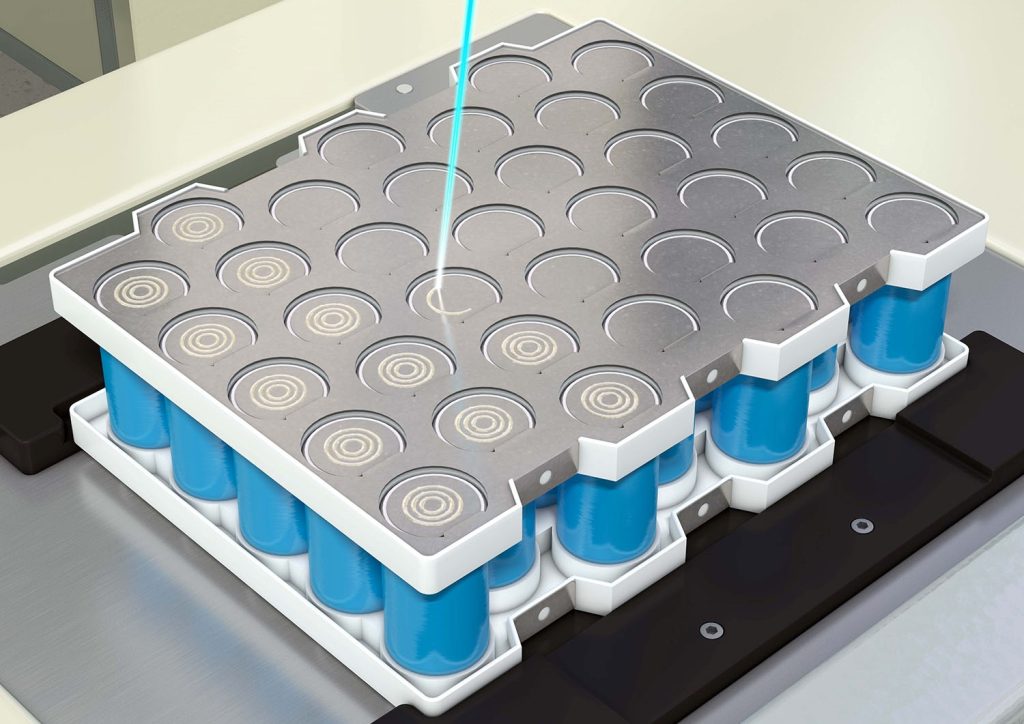

En el marco de esta aplicación, es considerablemente más rápida que la soldadura por láser, ya que el haz puede desviarse electromagnéticamente con piezas no móviles. De esta manera, se mueve a velocidades superiores a las de un espejo de láser mecánico.

También es posible cambiar el punto focal del haz de electrones usando bobinas de enfoque electromagnético dinámica y rápidamente. De esta manera, el haz de electrones abarca zonas muy amplias sin necesidad de mover el componente ni el cabezal de soldadura mecánicamente.

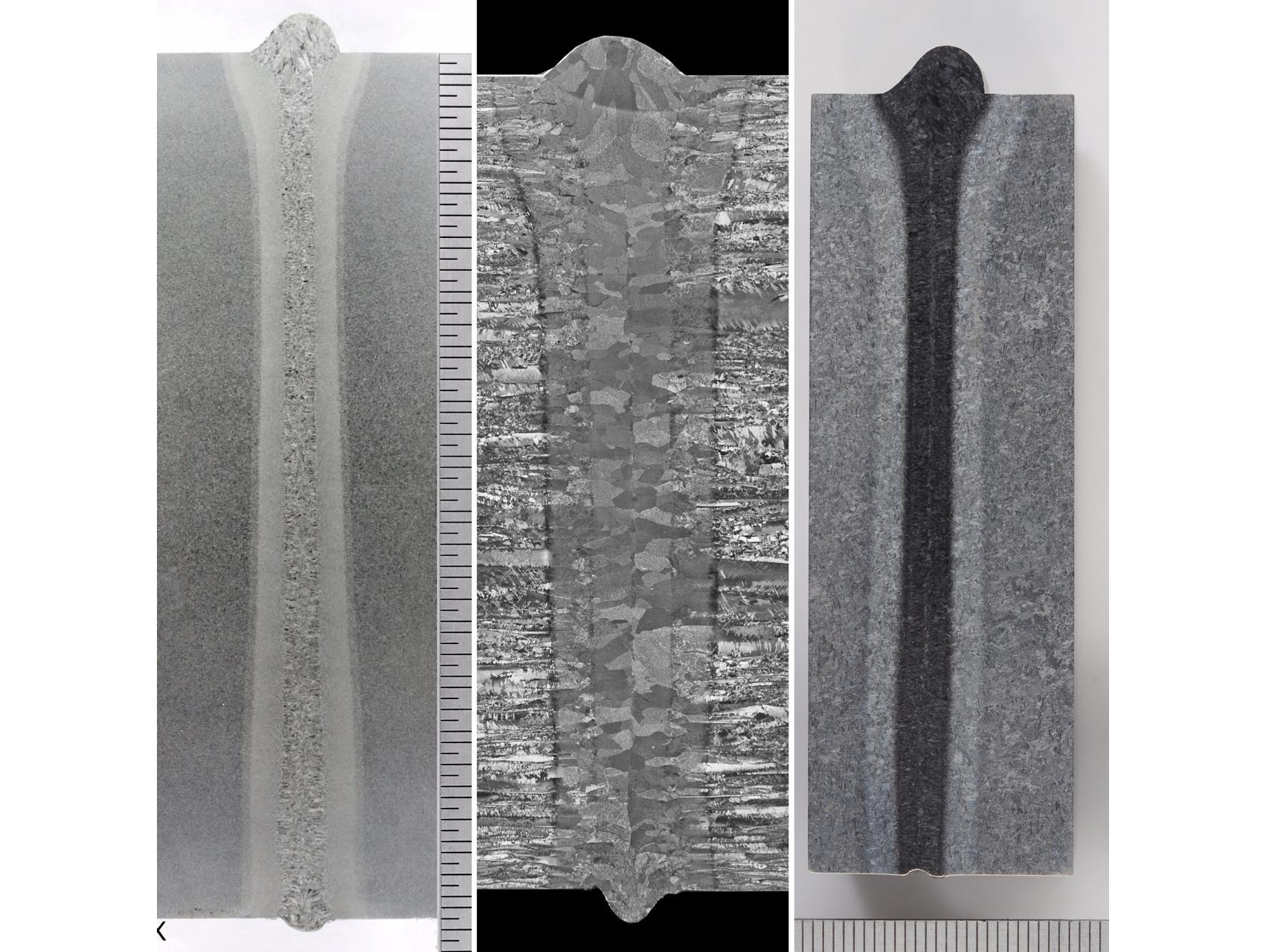

La profundidad focal del haz de electrones suele ser mayor que la del láser. Esto, junto con la ausencia de problemas de reflectancia, hace que la soldadura por haz de electrones sea una tecnología más fiable para la fabricación en serie, ya que presenta una tolerancia mayor al desvío de las piezas.

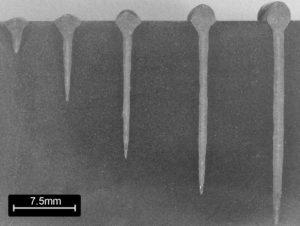

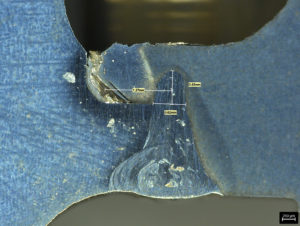

Igualmente, al no haber reflectancia del haz de electrones en los metales, como el cobre (a diferencia de lo que ocurre con el láser), se produce una intensidad de calor mayor. En consecuencia, para absorber el calor, se necesita menos material en zonas críticas, como horquillas de pelo.

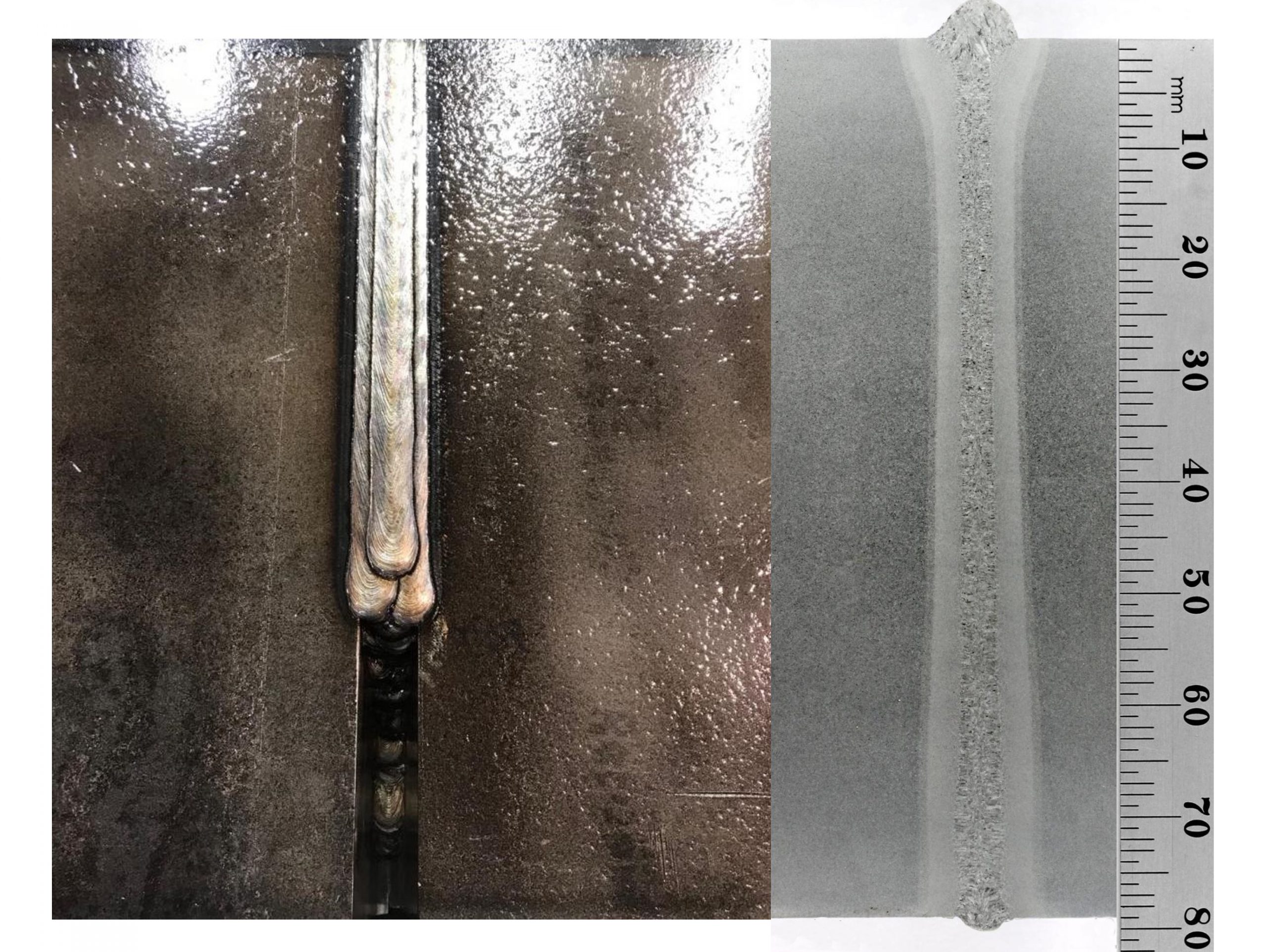

Como la campana de vacío contiene el proceso de soldadura, se producen menos salpicaduras de modo que las soldaduras sean enormemente constantes.

Gracias al vacío, se reduce la porosidad en la soldadura, lo cual mejora la conexión eléctrica y aumenta la eficiencia del vehículo eléctrico.

Infórmese en más detalle sobre la diferencia entre la soldadura por haz de electrones y por láser.

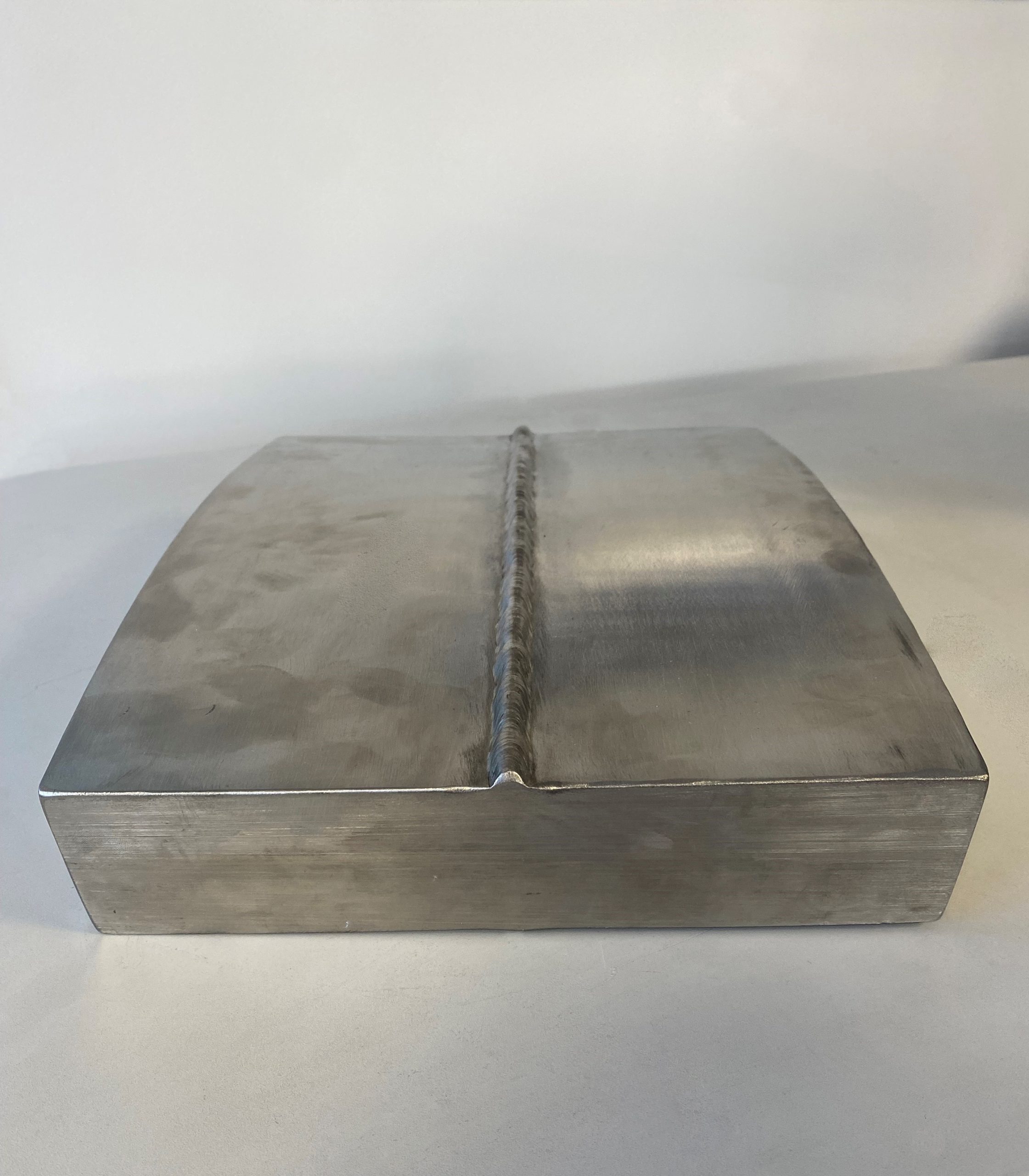

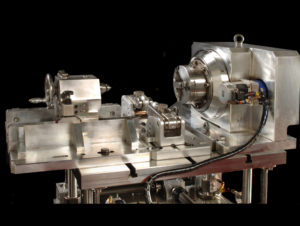

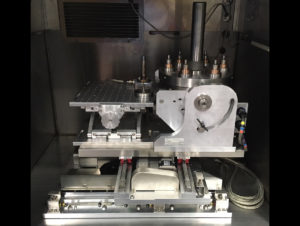

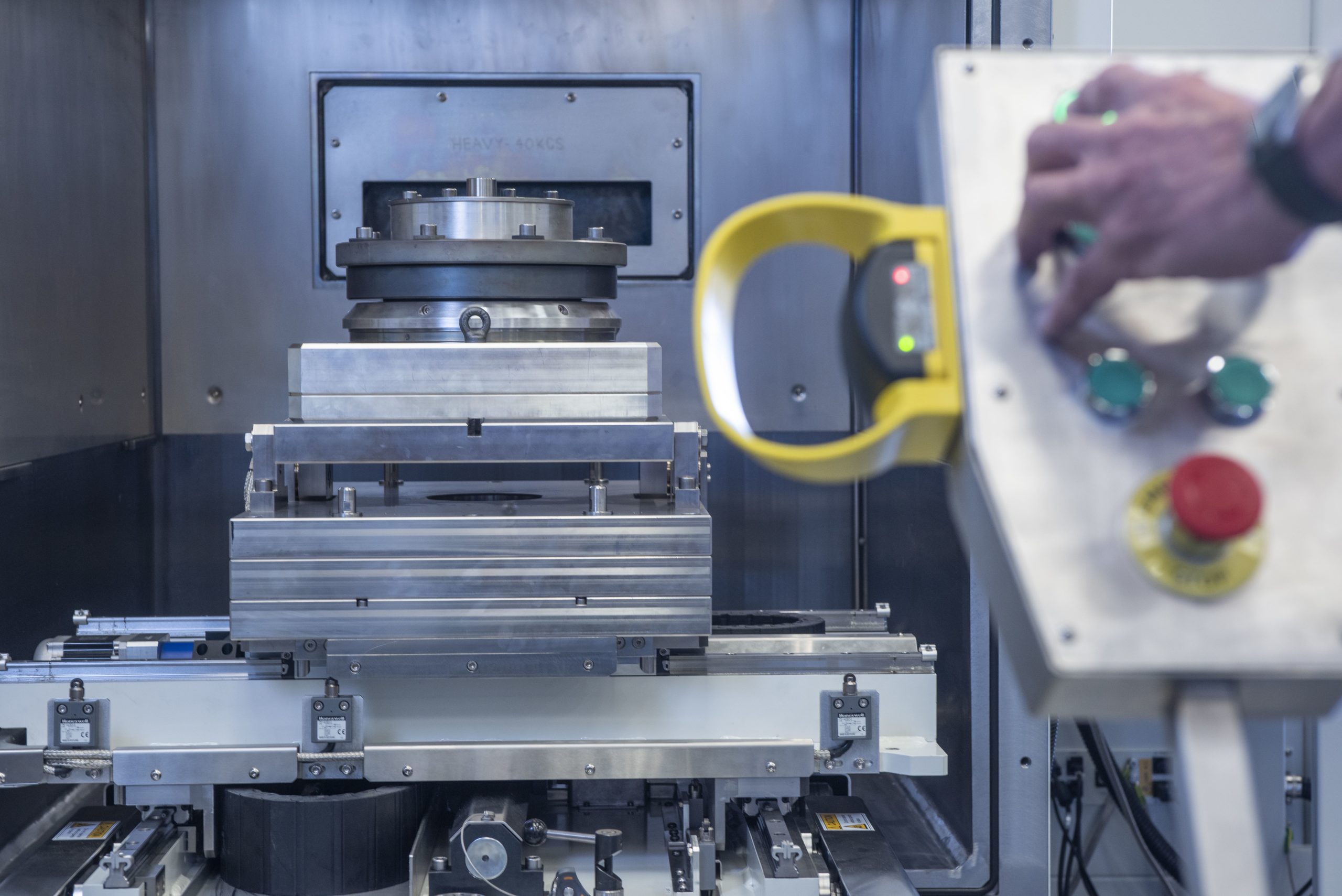

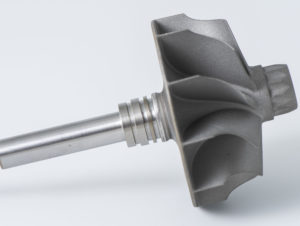

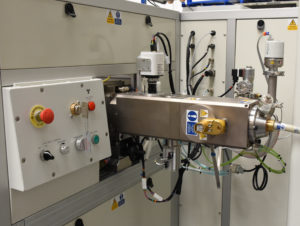

Producción de la máquina Evflow.

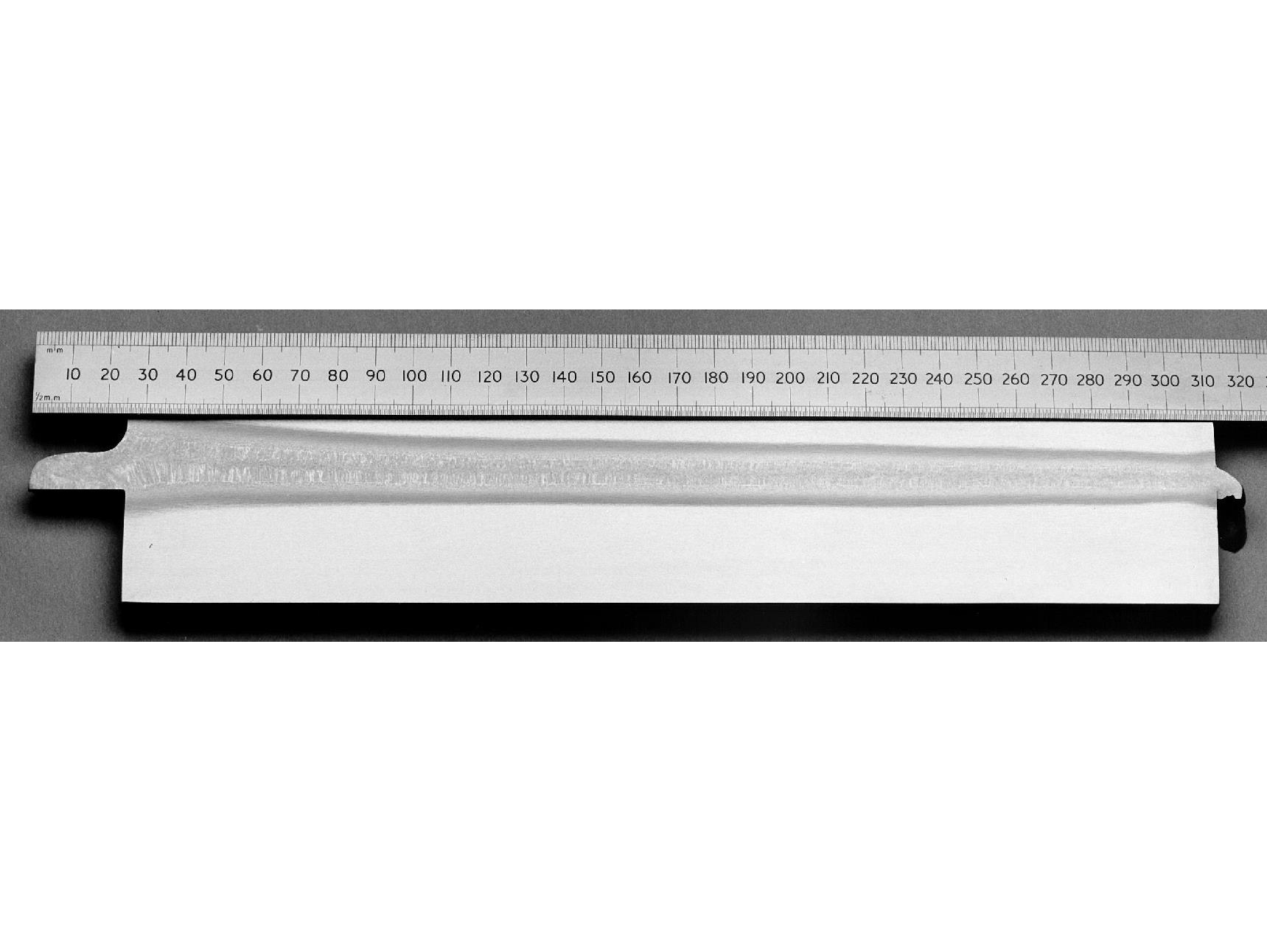

Soldadura de batería de barra colectora.

PRODUCCIÓN DE COMPONENTES DE TREN TRANSMISOR DE POTENCIA DE VEHÍCULOS ELÉCTRICOS

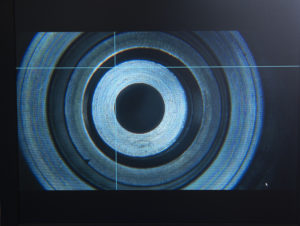

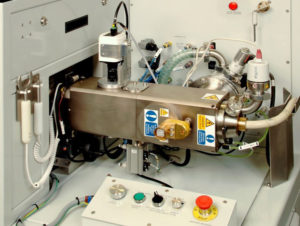

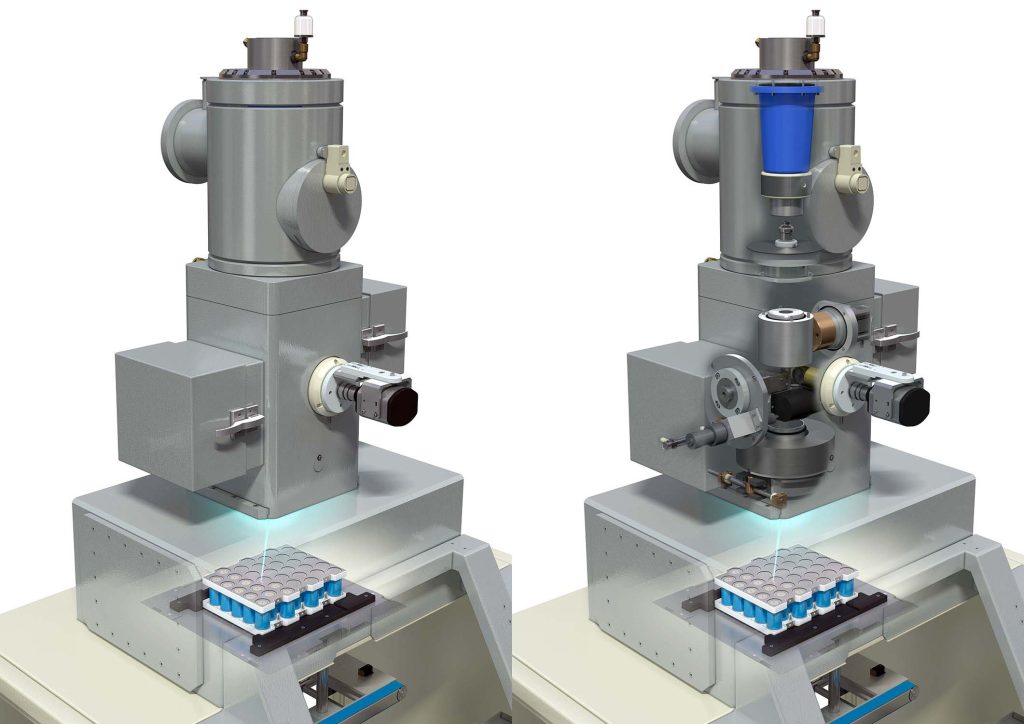

Columna de haz de electrones

- Foco de haz a gran velocidad

- Sistema de estigmator de columna de cañón dinámica

- Desviación rápida de amplio alcance

Columna de haz de electrones con desviación rápida de amplio alcance.

Typical Battery Weld Times

| Tiempo necesario para soldar una celda (4 soldaduras) | Tiempo necesario para fabricar un grupo de baterías | |

| Tiempo normalmente necesario para soldadura de resistencia | 4 segundos | 12,000 segundos |

| Tiempo normalmente necesario para soldadura por láser | 0.42 segundos | 1,260 segundos |

| Velocidad demostrada por haz de electrones | 0.063 segundos | 189 segundos |

| Desarrollo previsto por haz de electrones | 0.025 segundos | 75 segundos |

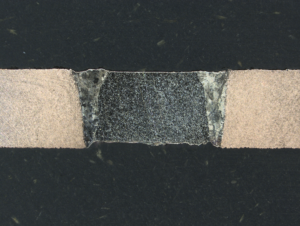

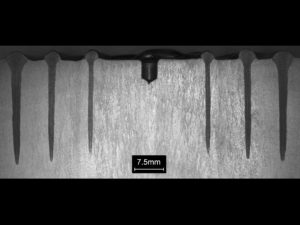

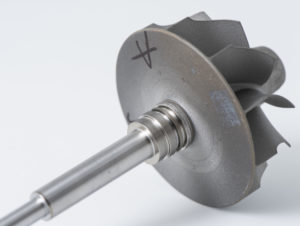

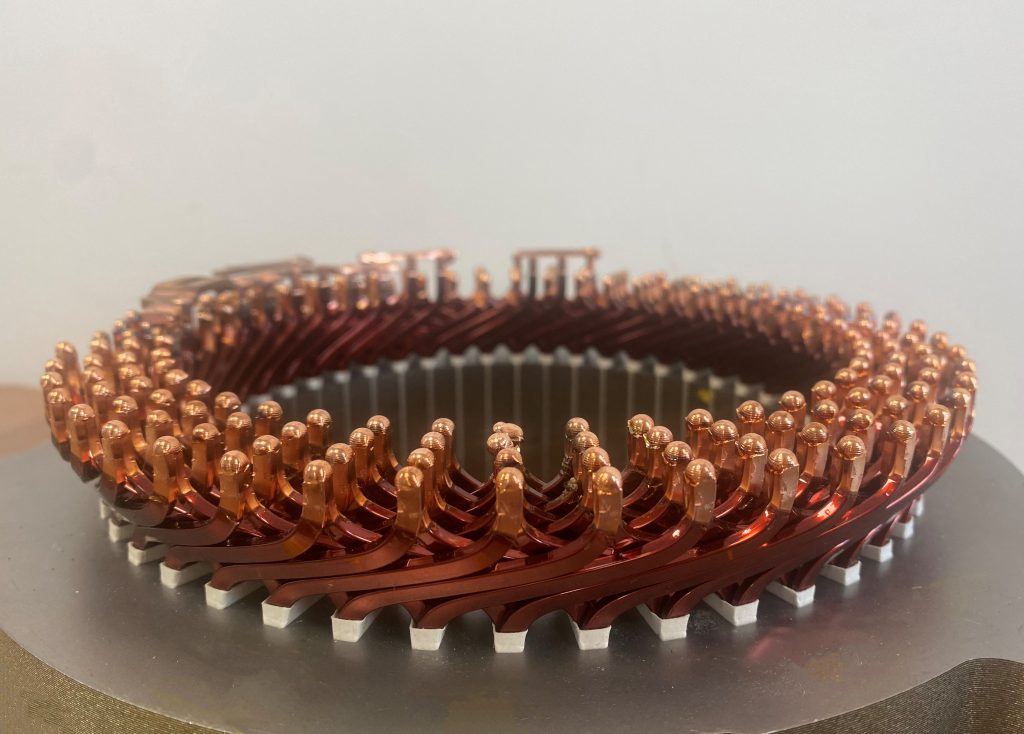

Soldadura de estator de motor.

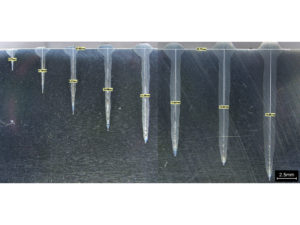

Soldadura de horquilla de pelo en cobre.

EQUIPOS, FUNCIONES Y OPCIONES DE LA MÁQUINA

Equipamiento de serie

- Generador de función para la aplicación de patrones de soldadura

- Cátodo directamente calefactable

- Columna de cañón bombeado aparte (turbomolecular)

- Dispositivo de sujeción de la pieza para orientar el filamento

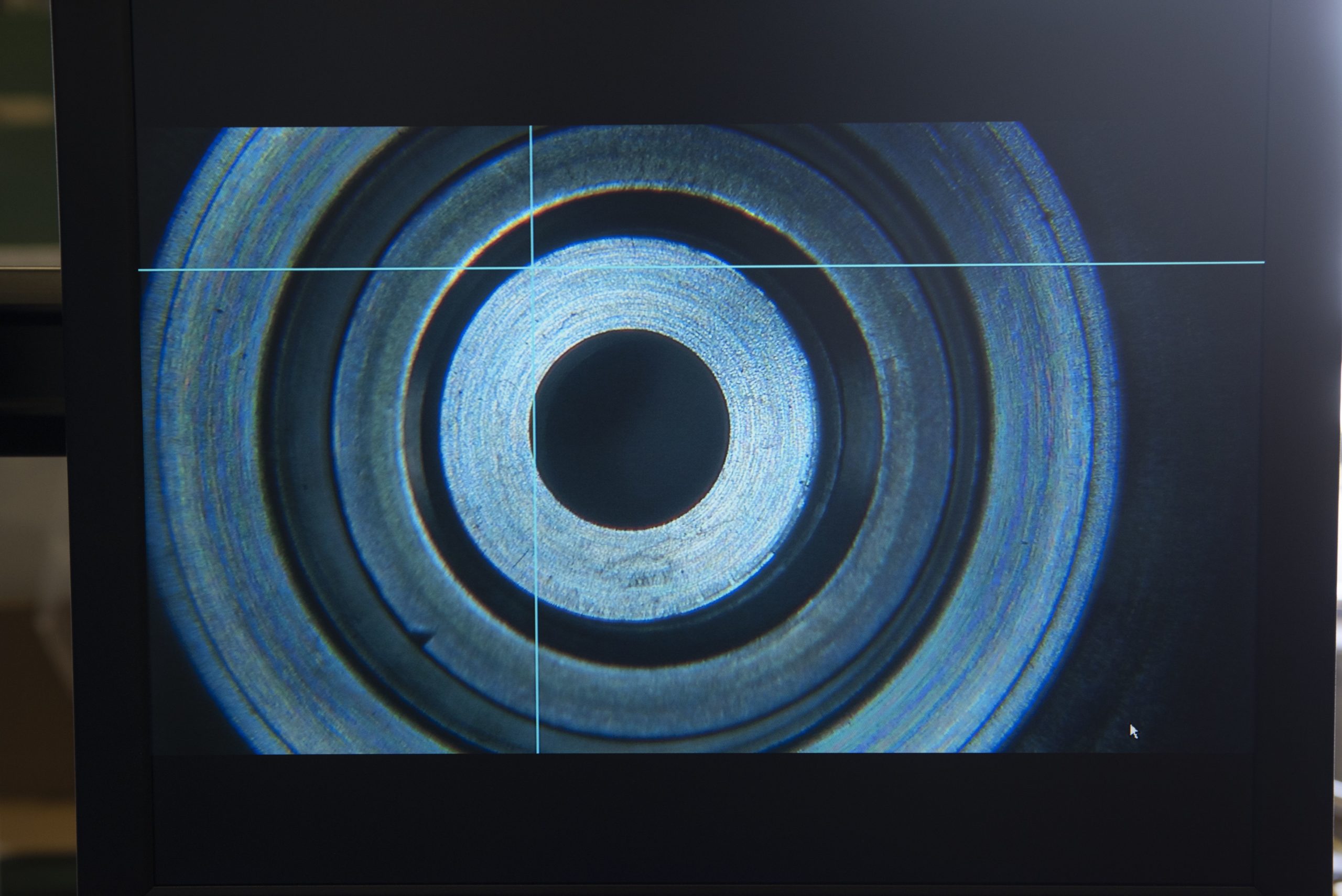

- Cámara HDMI de gran calidad con retículo de mira ajustable y funcionalidad de vídeo

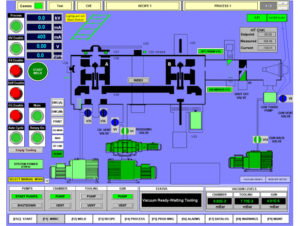

- PLC industrial

- Sistema de vacío completamente automatizado

- Interfaz de usuario en ordenador con almacenamiento de fórmulas y registros de datos

- Concentrador Ethernet eWon para diagnóstico a distancia

- Armario eléctrico climatizado

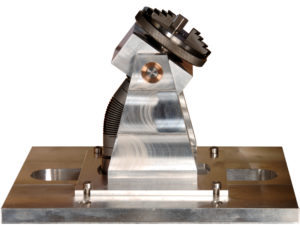

Opciones de utillaje

- Utillaje a medida

- Carrusel de indexación

- Deslizador de cañón motorizado

- Mesa de coordenadas

Funciones avanzadas

- Enfoque y orientación automáticos

- Localizador y copiado de imagen de juntas automáticos con electrones retrodispersados

- Control por CNC

- Bombas de vacío secas

- Protector de película Mylar

- Refrigerador de agua por recirculación

- Funciones especiales de los haces, incluida la división del haz

- Foco de haz a gran velocidad

- Sistema de estigmator de columna de cañón dinámica

- Desviación rápida de amplio alcance

- Entrada de potencia reducida