LASERSCHWEISSMASCHINEN IM VAKUUM

Das Laser-im-Vakuum-Schweißen ist eine relativ neue Technik, die den Vorteil einer zwei- bis dreifachen Schweißnahttiefe im Vergleich zum herkömmlichen Laserschweißen mit Schutzgas bietet. Darüber hinaus punktet es mit einer geringeren Oxidation und einer extrem hohen Schweißqualität.

ERHÖHTE STRAHLENDURCHDRINGUNG UND QUALITÄT

Konventionelles Laserschweißen bei Atmosphärendruck führt zu einer Ansammlung von heißem Metalldampf über dem Schlüsselloch. Diese Dampffahne streut und fokussiert den Laserstrahl neu und reißt Brocken geschmolzenen Metalls aus dem Schmelzbad, wodurch Spritzer entstehen.

Beim Laserschweißen im Vakuum entfällt die heiße Dampffahne, da sie sich nun viel schneller vom Schlüsselloch weg ausbreiten kann. Dieses Verfahren führt zu einer höheren Effizienz der Laser-Einkopplung und minimiert Spritzer.

Die Vakuumumgebung reduziert auch die Temperatur, bei der das Metall schmilzt, was eine doppelte bis dreifache Eindringtiefe ermöglicht.

Durch die Absenkung des Schmelzpunkts um ca. 1000 K (je nach Material) kann ein wesentlich größerer Teil der Energie des Strahls für die Verdampfung des Materials verwendet werden.

Das Vakuum, das das Schlüsselloch und das Schmelzbad umgibt, ermöglicht eine effektivere Entgasung und enthält natürlich keine Luft, die das Werkstück oxidieren könnte.

Das Ergebnis ist eine extrem reduzierte Porosität und eine völlig oxidationsfreie Schweißraupe.

VORTEILE DES LASERSCHWEISSENS IM VAKUUM

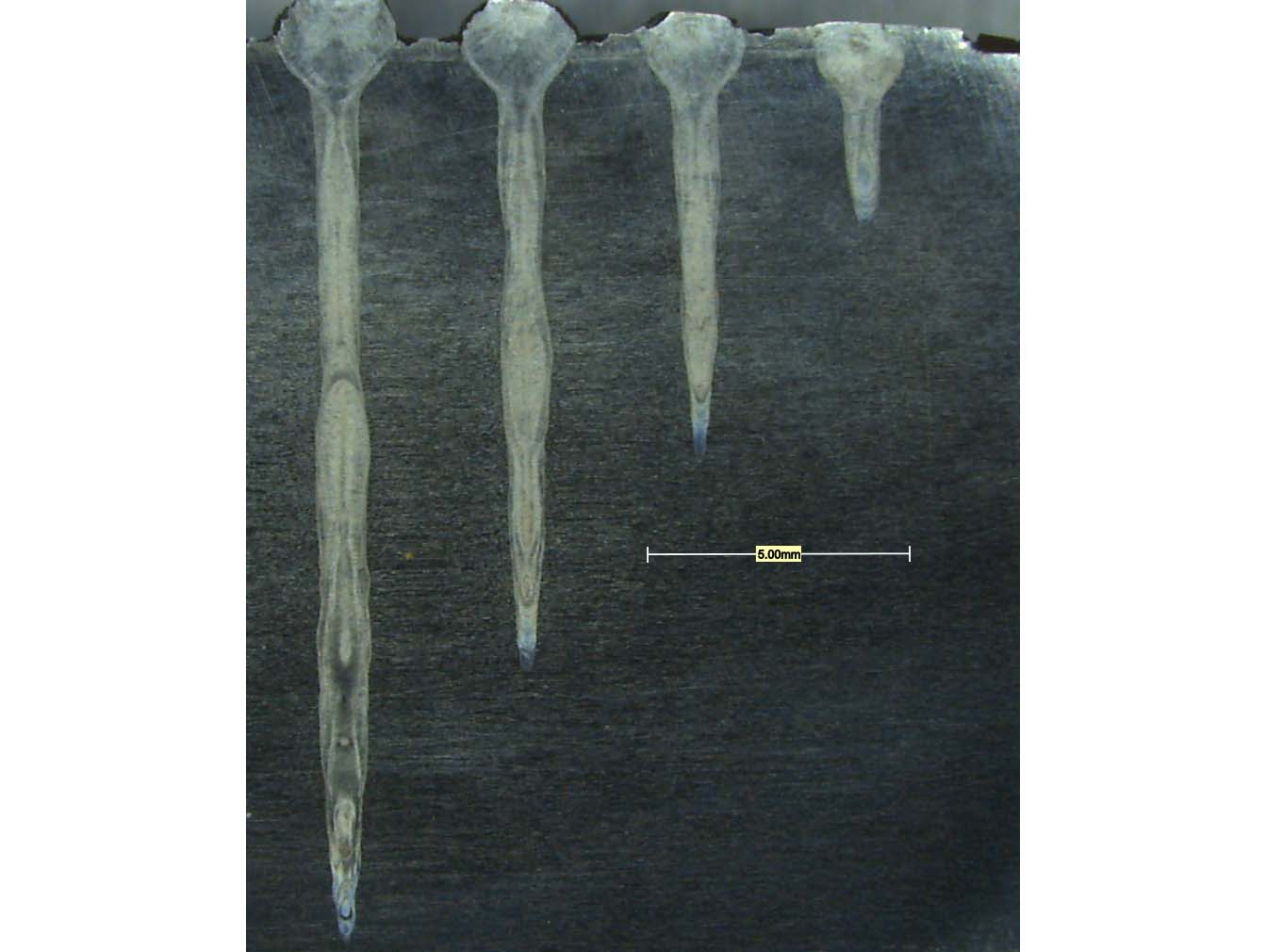

- Mehr als doppelt so hohe Einschweißtiefe als in Luft

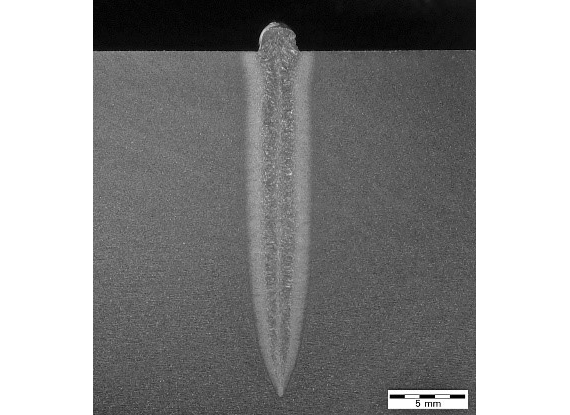

- Parallel verlaufende Nähte mit reduziertem Nagelkopf

- Erhöhung der Prozessstabilität durch deutlich reduzierte und stabile Plasmasäule

- Verringerung der Werkstück-Verschmutzung durch Spritzen und Verdampfen

- Hochwertige, porenfreie Schweißnähte

- Niedrige Betriebskosten durch effizienten Festkörperlaser

- Schweißverfahren ohne Schutzgas

- Keine Anforderungen bzgl. Röntgenabschirmung

- Geeignet für magnetische Materialien

ANWENDUNGEN

Die oben genannten Merkmale machen das Vakuumlaserschweißen zu einem robusten Verfahren, mit dem Schweißnähte mit tiefem Einbrand erzielt werden können.

Das Laserschweißen im Vakuum kann sich bei einigen Anwendungen auch als flexibler erweisen als das Elektronenstrahlschweißen, da keine Röntgenstrahlung vorhanden ist und Magnetismusprobleme vermieden werden.

Beim Vakuumschweißen entscheidet die Anwendung über die Wahl zwischen Elektronenstrahl und Laser. Für detaillierte Erklärungen zur Eignung des Elektronenstrahls oder des Lasers für Ihre Anwendung nehmen Sie bitte Kontakt mit uns auf.

GALERIE

Eine Galerie mit Schweißnahtquerschnitten und dem Entwicklungssystem von CVE.