Ebflow: 局所真空電子ビーム溶接装置

圧力容器、海洋、重工業などの大型構造物の製作において、生産性の高い溶接は経済性を左右する重要な要素です。

電子ビーム溶接は、大型で重い壁構造物の製作において、生産性の向上、再現性、精度の面で大きなメリットをもたらします。

Ebflowは、現地に持ち運んで操作できる局所真空電子ビーム溶接システムで、インチャンバー溶接機では対応できない大型の部品にも適用することができ、鉄鋼(炭素鋼、ステンレス鋼、アルミニウム、チタンなど、鉄系と非鉄系)構造物において、大きさの制約なしに電子ビーム溶接のあらゆる利点を享受できます。

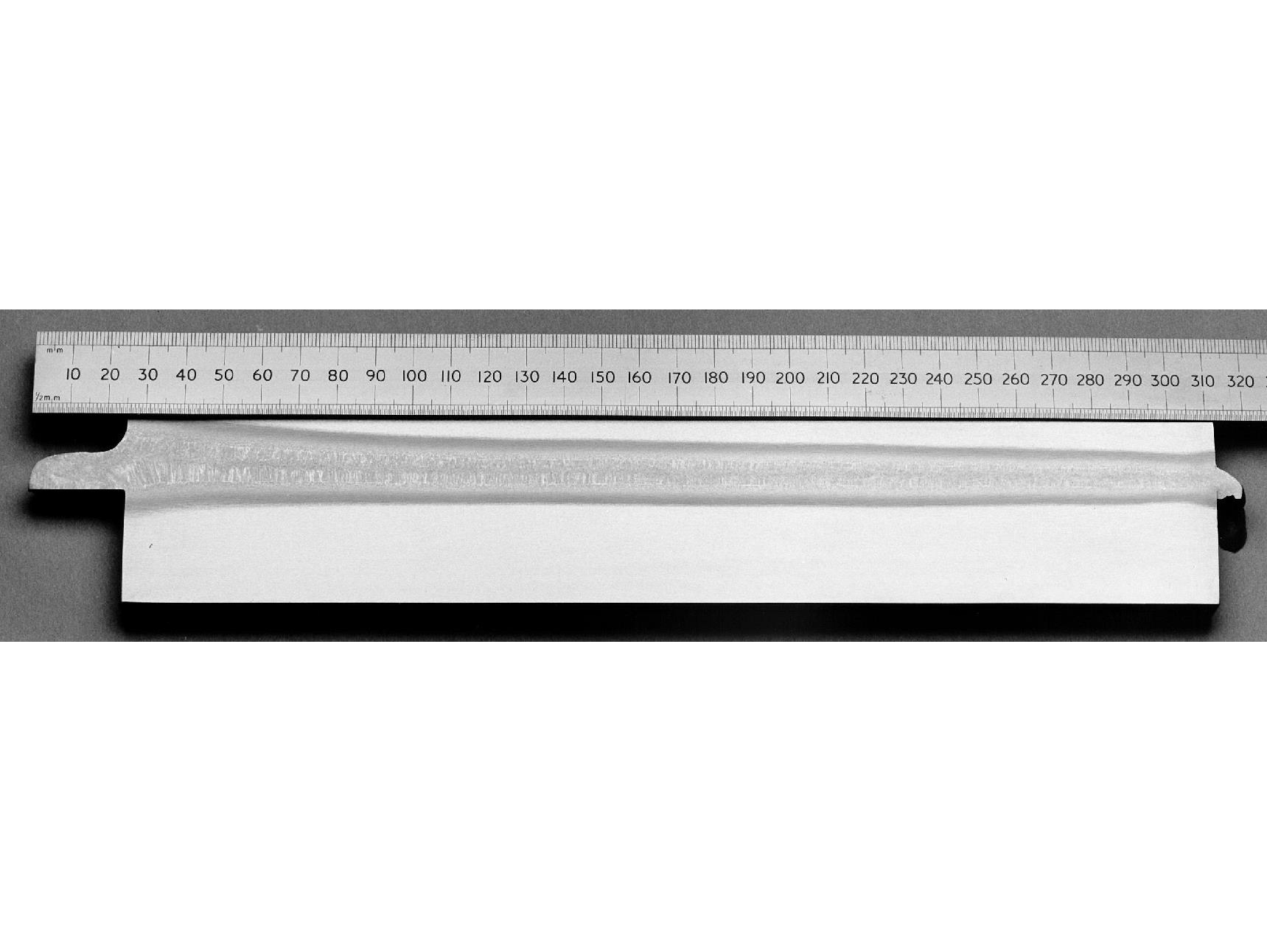

Ebflowは、従来のサブマージアーク溶接に比べ、20〜30倍の高速溶接が可能です。150 mm厚の鋼材で毎分200 mmを実現でき、これまでで最も高速な厚肉溶接を可能にしました。

厚肉溶接を効果的に行うための革新とデザイン

EBFLOWシステムハイライト

- 必要な場所だけに局所真空を作りそれを維持

- 溶接直後の検査が可能

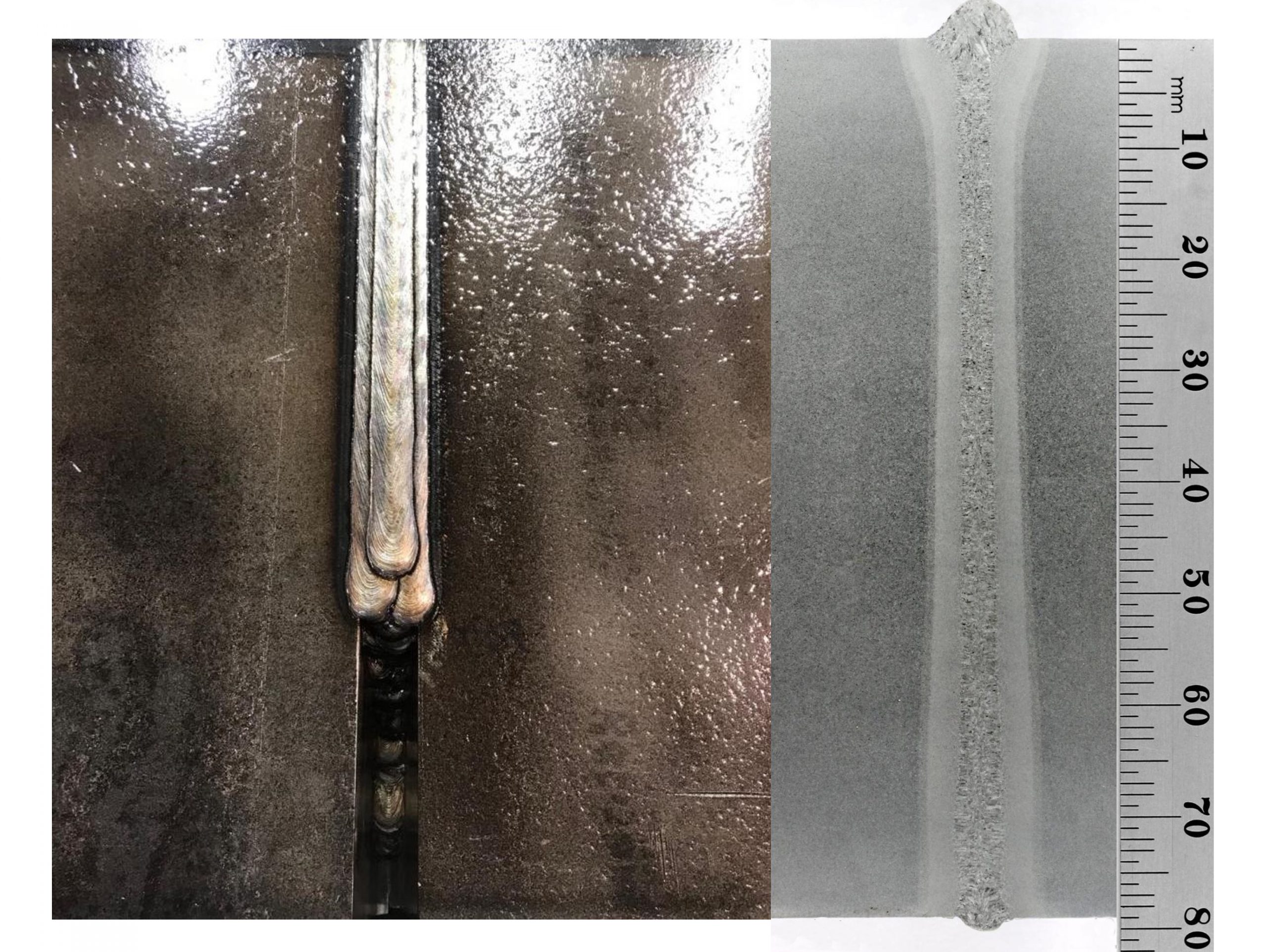

- 低歪みで溶接品質と信頼性を向上

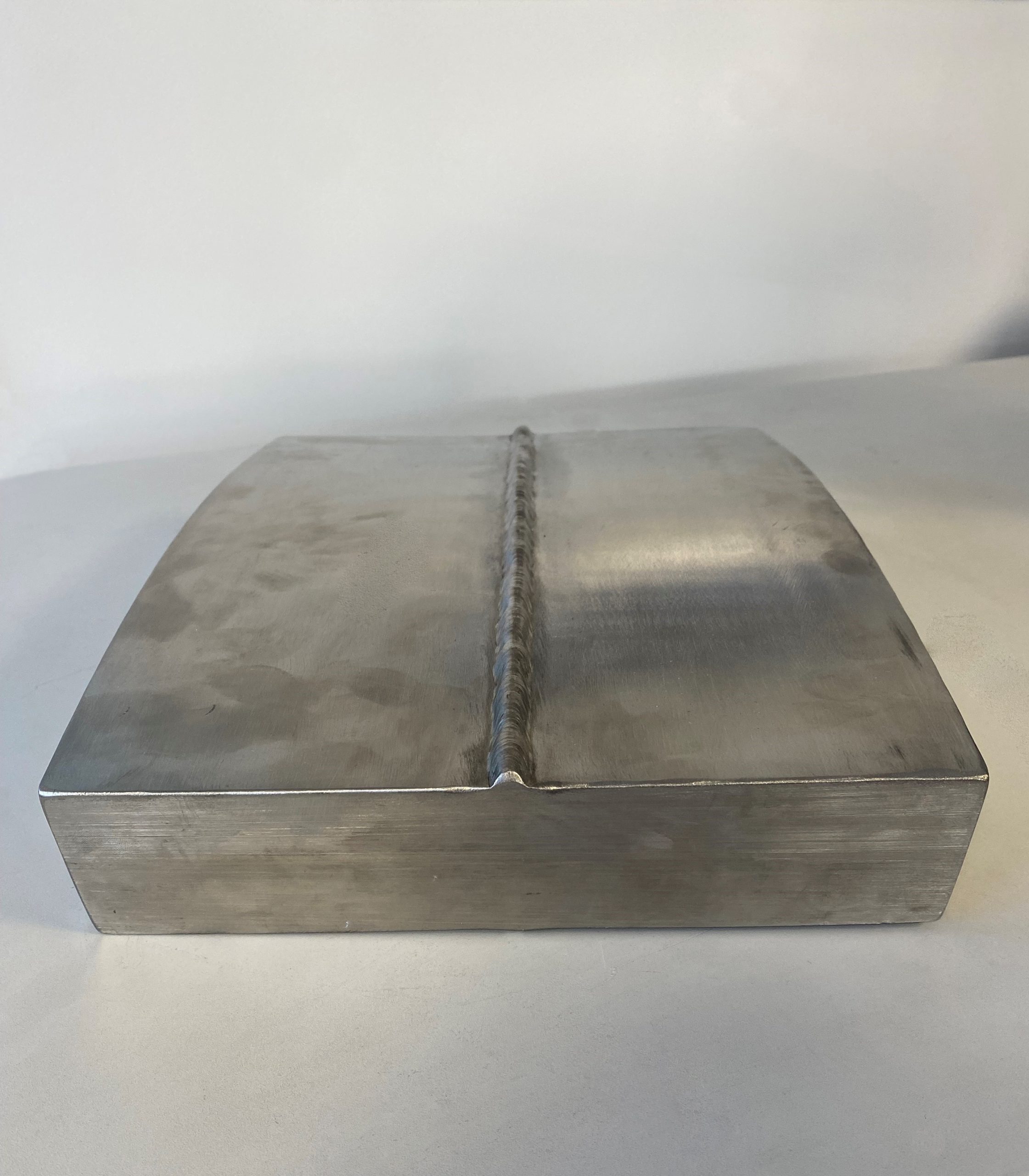

- 必要な溶接準備と開先は最小限 – 「端から端まで」溶接

- カーボンフットプリント、品質、経済性、生産性の大幅な向上に貢献

- スライド式シールと精密なハンドリングシステムにより、様々な寸法のワークに対して迅速なセットアップと溶接前作業が可能に

- 溶接消耗品は不要(フィラーワイヤー不要 – 自溶)

- 予熱なしの溶接が可能

Ebflowの原理

スライド式シールと精密なハンドリングにより、大型ワークの長手方向および円周方向の溶接を高速で行うことができます。厚肉溶接に最適な低バキュームで、厚肉溶接の高速化を実現しました。

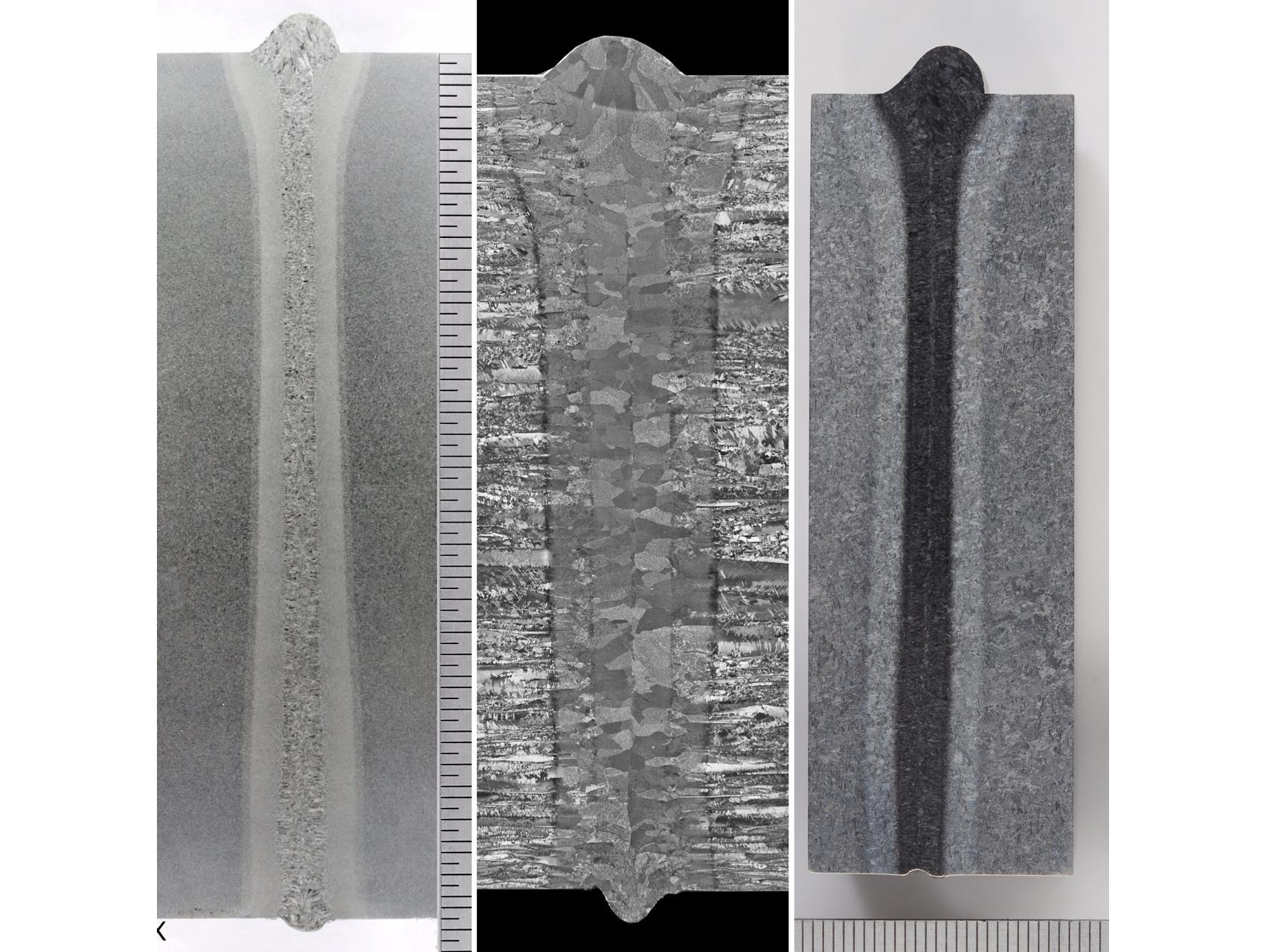

フィラーワイヤー不要のため、自生溶接となり、熱処理を施して母材と区別がつかないような溶接を行うことができます。

Ebflowの差動ポンプとRF加熱式ダイオードガンにより、ローカル真空圧約1 mbar(高真空は5×10-1~1×10-1 mbar)での運用が可能です。

Ebflowシステムのヘッド部には精密ハンドリング機構があり、円形トラックなどにフレキシブルに搭載することができます。

また、システムの溶接ヘッド周辺にある局所シールが低真空を生み出します。CVEは、溶接部の背面のボックスシールを提供しています。

大型ワークの縦方向および円周方向の高速溶接が可能です。Ebflowの局所真空特性は、特に大型の管状厚肉材料に適しています。

各種産業での活用

Ebflowは、石油・ガス、原子力発電、造船など、幅広い産業分野で応用されている汎用性の高いシステムです。

矢印型スライダーをクリックすると、応用の概要が表示されます。

Ebflowのメリット

Ebflowは従来のアーク溶接に比べ、20~30倍の高速溶接が可能であり、生産性を飛躍的に向上させることができます。

また、従来のアーク溶接に比べて消費電力が少ないため、二酸化炭素排出量も削減できます。

またその他にも、低入熱溶接が可能なため歪みが少なく、品質を確保でき、溶接後すぐに非破壊検査ができるため、製造工程を短縮し、コストダウンにつながるなど、さまざまな利点があります。加えて、以下の利点もご覧ください。。

1. カーボンフットプリントの削減

1 mの溶接で消費されるエネルギーは、標準的なサブマージアーク溶接に比べ、Ebflowを使用することで75%も削減されます。これに加えて、次のようなメリットがあります。

- 輸送・設置コストの削減

- フィラー、チャンバー、関連するポンプ設備は不要

- 予熱不要

- 設置と取り外しの作業不要

2. 高い生産性

溶接後熱処理 (PWHT)により金属学的に母材と区別がつかないような溶接部を作ることができ、1回の鍛造の代わりに溶接部品を使用することができるようになります。またEbflowは他の生産性向上にも寄与しています。

- 製造時間の短縮

- オンサイト溶接機能

- 溶接継手の開先が不要

- あらゆるサイズのものも溶接できる柔軟性

- 予熱不要

- 設置、退避、取り外しの作業不要

- 溶接後の即時検査が可能

- 1回での溶接

3. 経済性の向上

1メートルの溶接で消費されるエネルギーは、Ebflowを使用することで標準的なサブマージアーク溶接 (SAW)プロセスと比較して75%削減されます。これに加えて、次のようなメリットがあります。

- 運転資金負担の軽減

- 人件費削減

- チャンバー、関連するポンプ設備は不要

- 輸送費削減

- フィラー不要 – 消耗品コストの削減

- 工場面積の削減

4. 高品質

Ebflowは、連続的に正確で高品質な溶接を実現し、残留応力を局限します。溶接部は金属学的に母材と区別がつかず、歪みも最小です。

ギャラリー

以下のギャラリーでは、溶接断面図とサイトでのシステム設置イメージを紹介しています。