Elektrifizierung

Unter Elektrifizierung versteht man den Prozess der Substitution fossiler Energieträger wie Kohle und Öl durch strombasierte Energiequellen.

Der Einsatz von Technologien, die elektrische Energie anstelle von fossilen Brennstoffen nutzen, führt zu einer Verringerung der Kohlenstoff- und Treibhausgasemissionen.

Angesichts der weltweiten Bemühungen um eine Verringerung des Kohlenstoff-Fußabdrucks wird die Elektrifizierung in einer ganzen Reihe von Sektoren stattfinden, von der Automobilindustrie mit dem Aufkommen des Elektroautos bis hin zu industriellen Prozessen, Schienenverkehr, Bauwesen, Luft- und Raumfahrt und mehr.

Es wird erwartet, dass die Stromerzeugung sauberer wird, da immer mehr Strom aus erneuerbaren Quellen wie Wind, Sonne, Biomasse und Wasserkraft erzeugt wird und zu einem niedrigeren Preis als fossile Brennstoffe erhältlich ist.

Bis zum Jahr 2035 will das Vereinigte Königreich 100 % seines Stroms aus erneuerbaren Energiequellen erzeugen, während es im Rest der Welt nur knapp über 50 % sein sollen.

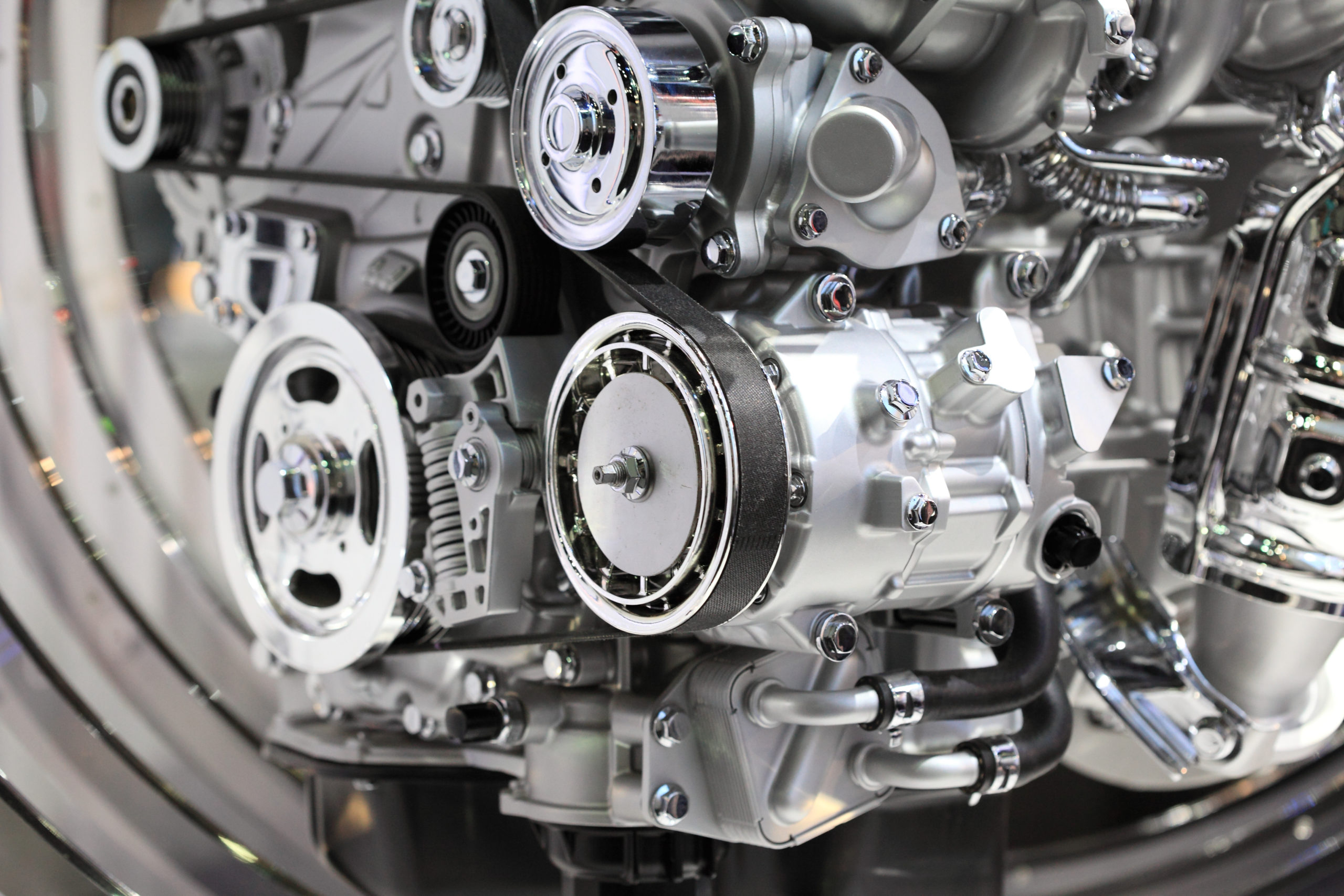

AUTOMOBILBRANCHE

In der Automobilindustrie setzt sich die Elektrifizierung schnell durch, und es sind bereits kommerziell erhältliche Elektrofahrzeuge auf dem Markt.

Staatliche Vorschriften, wie das britische Verkaufsverbot für neue Benzin- und Dieselfahrzeuge bis 2030, sowie sinkende Kosten für Ausrüstungen und verbesserte Technologien bedeuten, dass die Elektrifizierung in diesem Sektor nur noch zunehmen wird.

Berichten zufolge werden in nur acht Jahren mehr als 50 % der Fahrzeuge in Europa elektrisch sein.

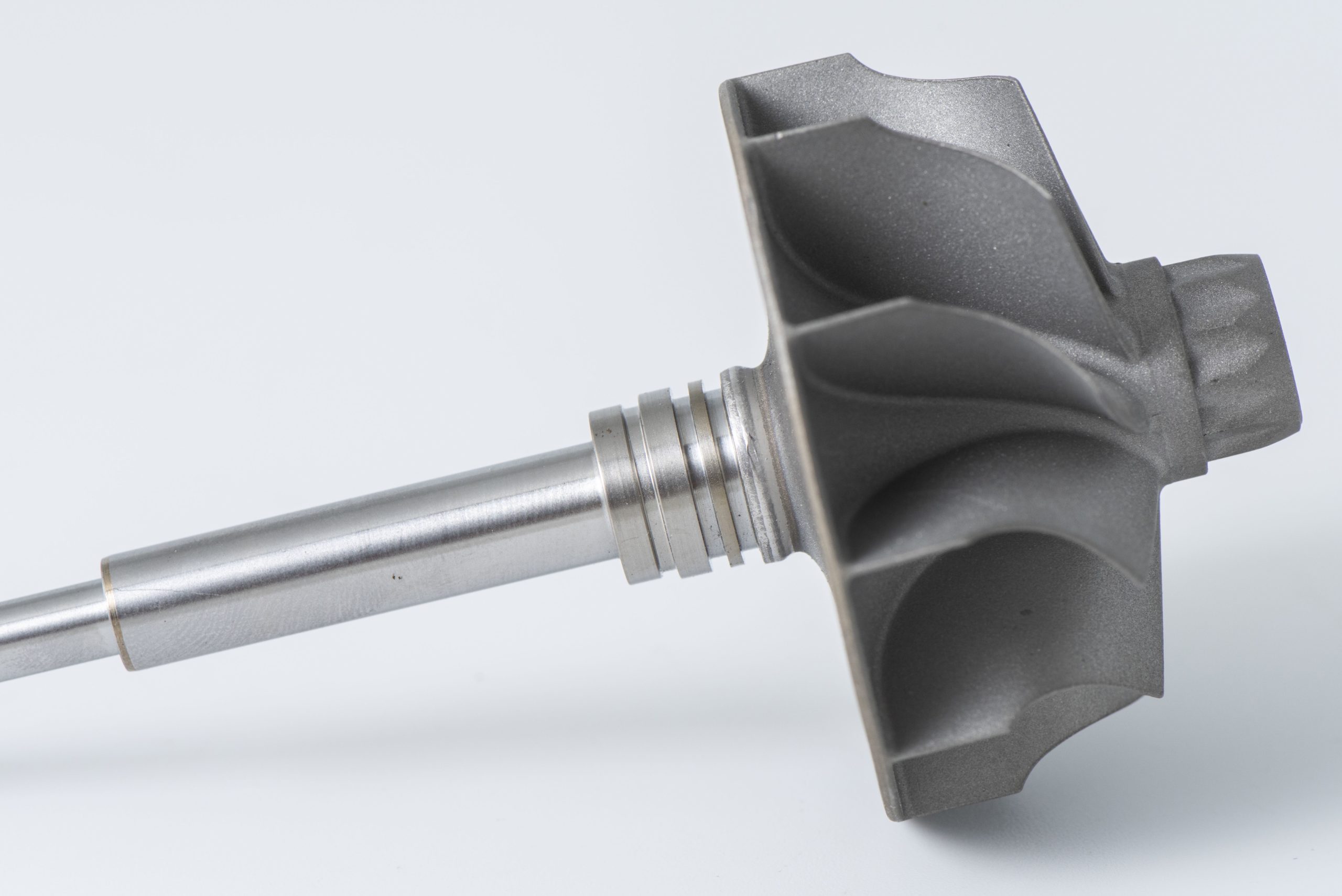

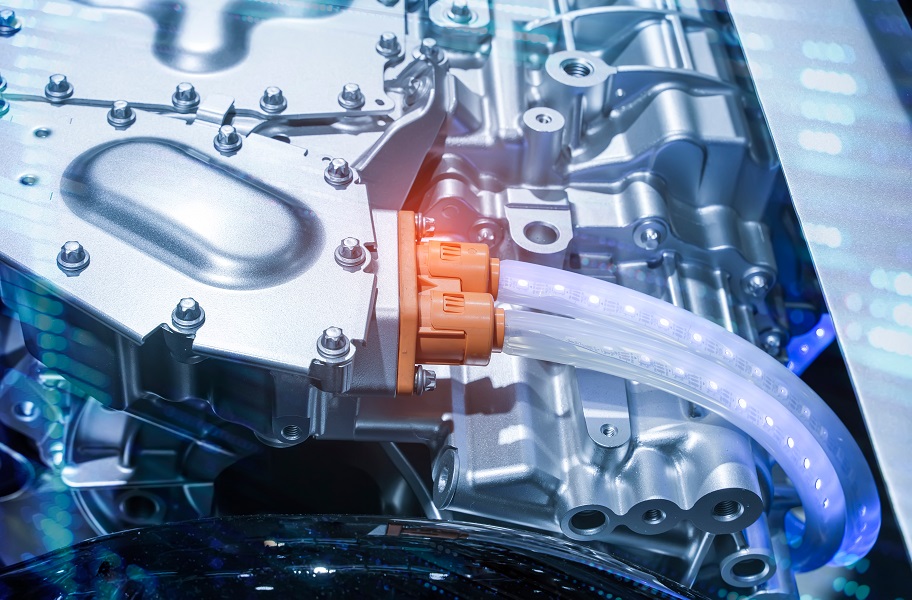

Bei der Elektrifizierung von Fahrzeugen wird das Fahrzeug mit Strom betrieben, indem Komponenten, die auf herkömmlichen Energiequellen basieren, durch Komponenten ersetzt werden, die mit Strom betrieben werden. Dazu gehören Akkupacks, Motoren, Hilfssysteme und Ladesysteme.

Die Verbesserungen schreiten rasch voran, und die Hersteller haben bereits Fortschritte bei der Schnellladetechnik und den Batteriewechselsystemen gemacht.

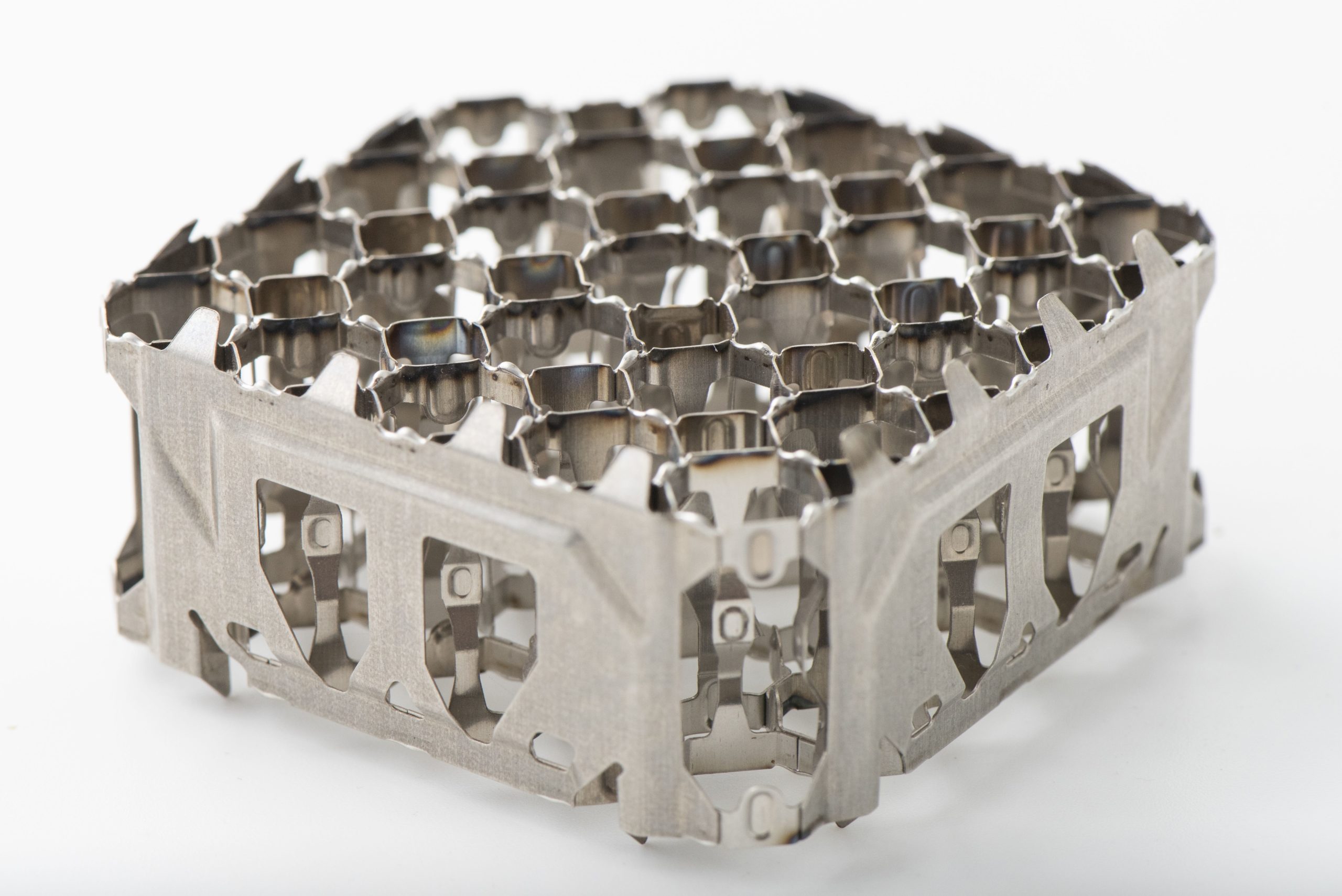

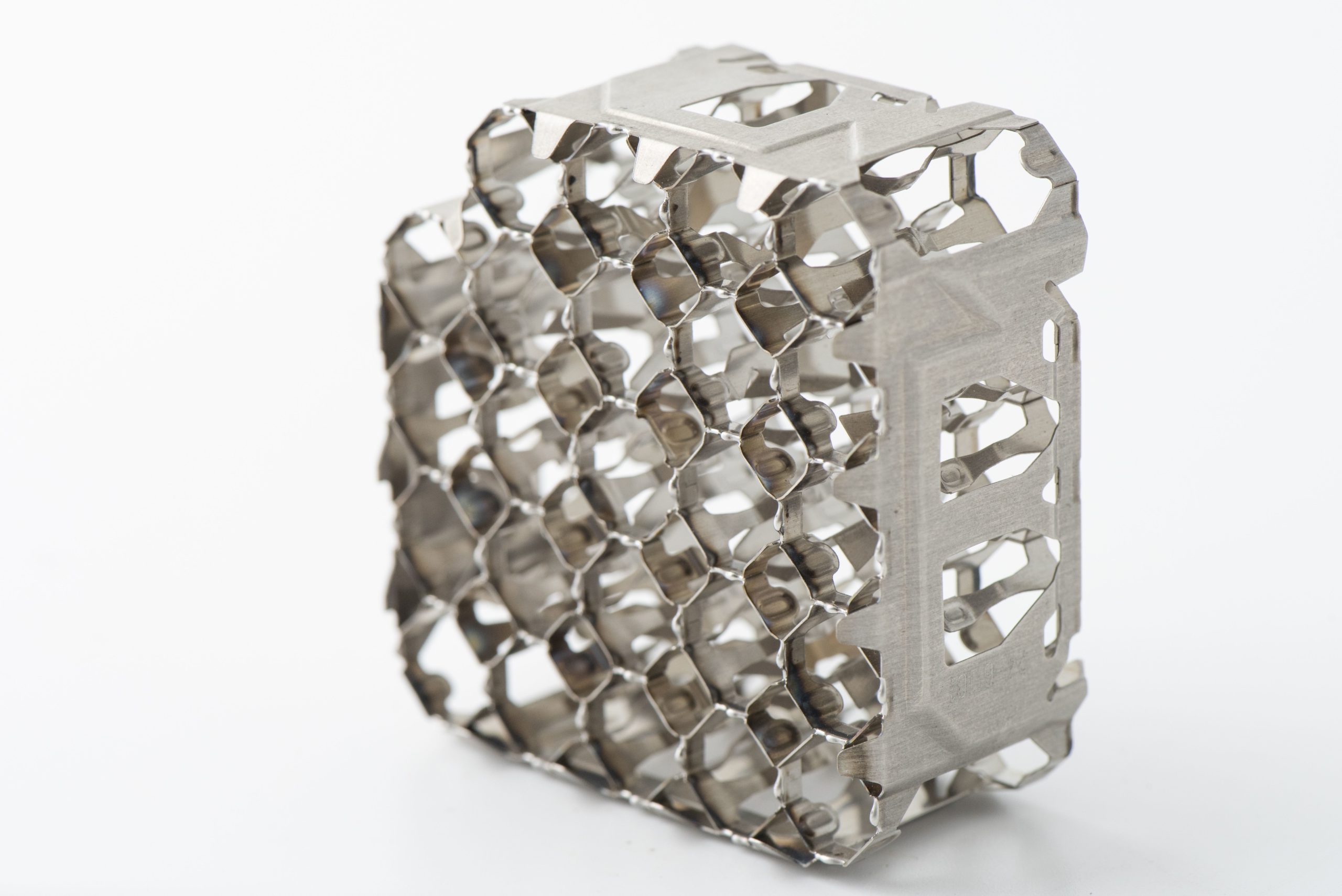

Größe und Masse eines Akkupacks wirken sich häufig auf die Konstruktion aus, da mehr Akkuzellen mehr Masse für das Fahrzeug bedeuten. Eine größere Masse erfordert mehr Energie für die Fahrzeugbewegung und beeinträchtigt die Manövrierfähigkeit, wie z. B. Fahrverhalten, Beschleunigung und Bremsen.

Die Durchsetzung einer umfassenden Elektrifizierung von leichten und schweren Nutzfahrzeugen steht vor vielen wirtschaftlichen und technischen Herausforderungen. Viele Hersteller bieten Elektroautos an, aber es gibt noch einige Hindernisse für die Akzeptanz, darunter die Ladeinfrastruktur und der Preis. Dies ist vor allem auf die Batteriekosten zurückzuführen, die jedoch durch innovative Schweißlösungen gesenkt werden können.

EXPERTISE VON CVE

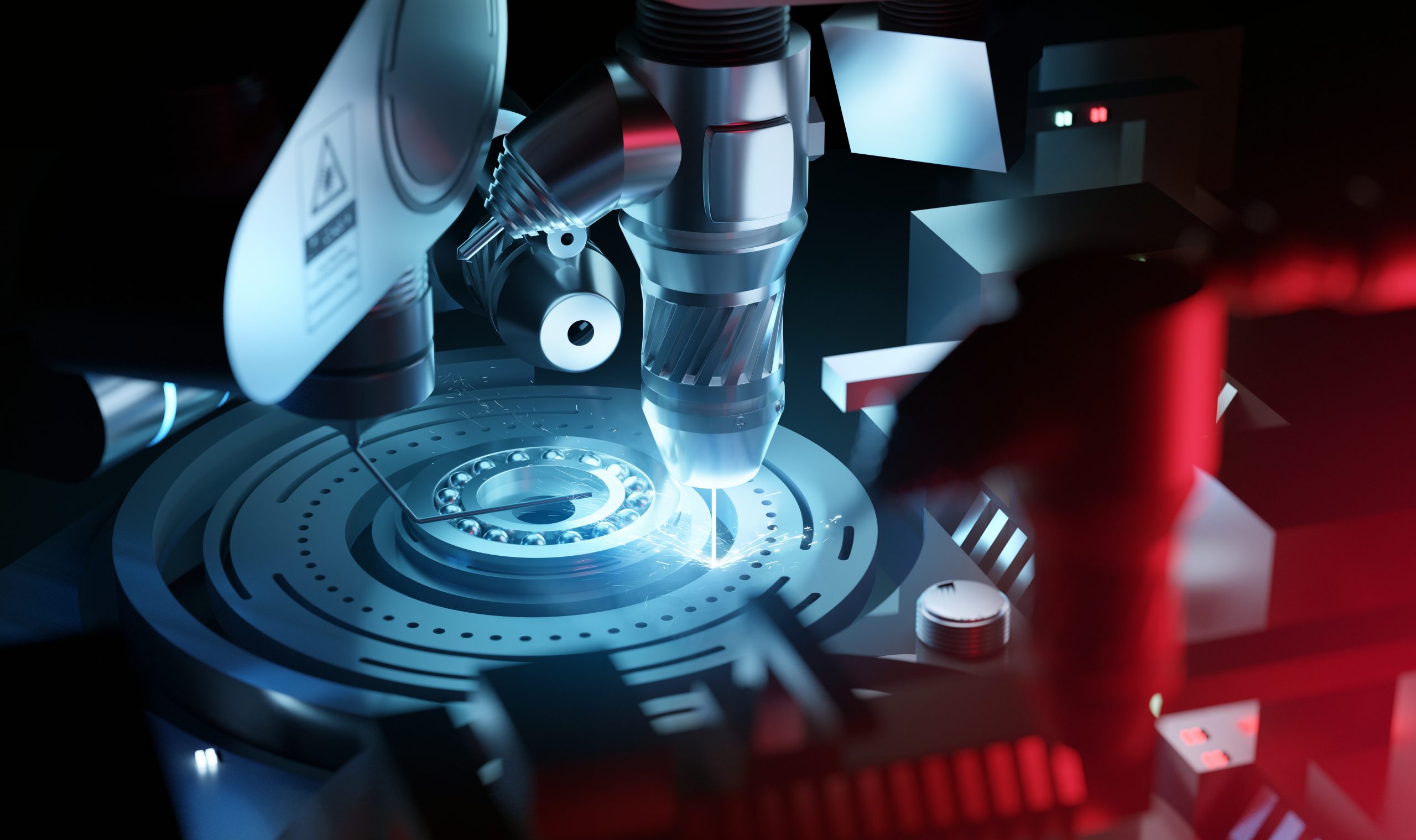

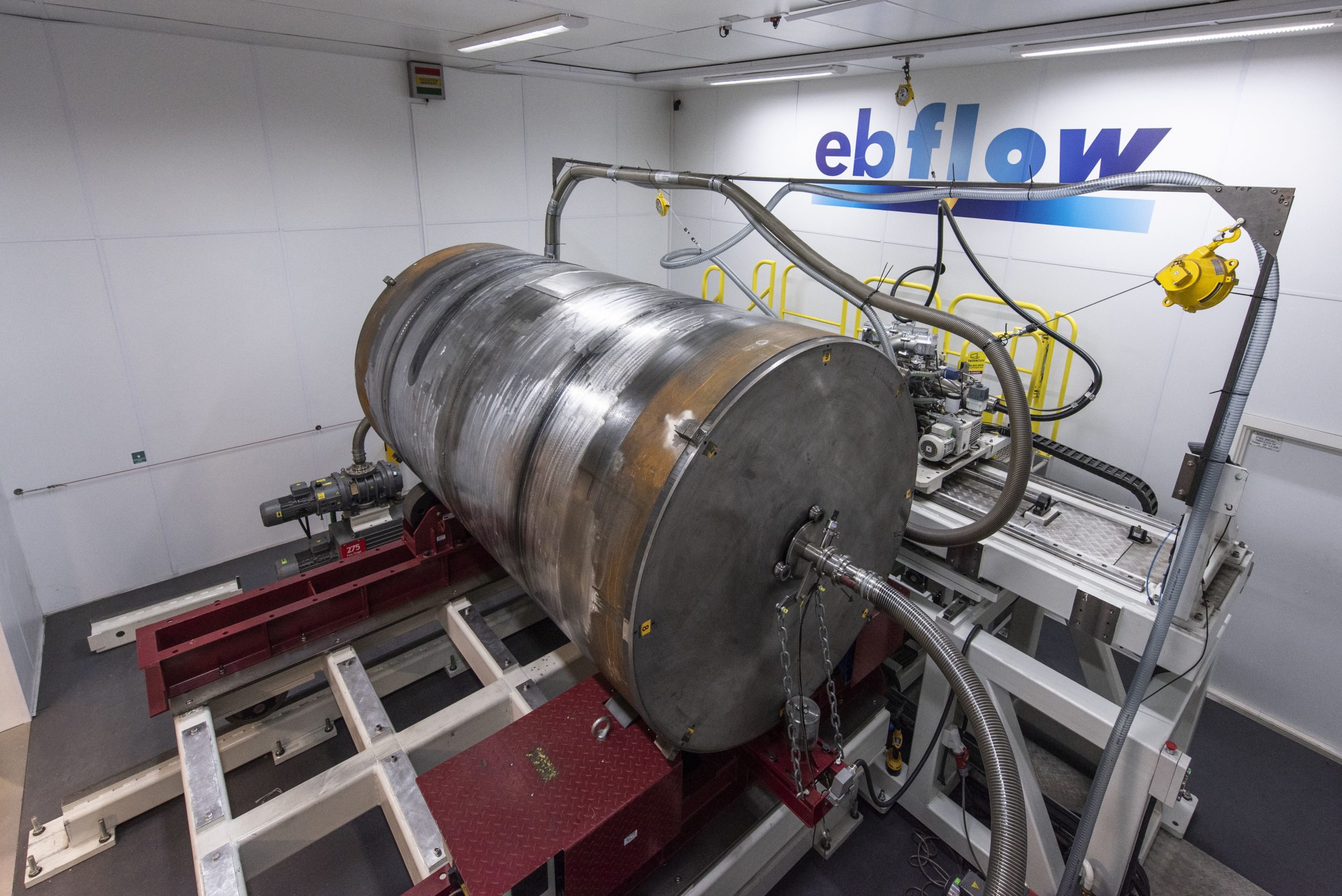

CVE arbeitet mit TWI, einer unabhängigen Forschungs- und Technologieorganisation, zusammen, um die Machbarkeit des Elektronenstrahlschweißens für Komponenten zu untersuchen, die den Übergang zur Elektrifizierung unterstützen.

Das Elektronenstrahlschweißen ist eine optimale Verbindungsmethode zum Schweißen von Batterieeinheiten.

Bei einem erwarteten Bedarf von 2 Millionen Batterieeinheiten für Automotoren, mit 10.000 Schweißnähten pro Einheit, ist das Elektronenstrahlschweißen eine hervorragende Lösung, um den Herstellern zu helfen, die Nachfrage zu decken.

Wenn Sie weitere Informationen benötigen, wenden Sie sich bitte an uns! Mit 60 Jahren Prozess-Know-how bei der Bereitstellung schlüsselfertiger Konzepte können wir auch für Ihre Anwendung die richtige Lösung finden.