SPAWANIE WIĄZKĄ ELEKTRONÓW SZYN ZBIORCZYCH

WPROWADZENIE

Szynoprzewody są istotnym elementem pojazdu elektrycznego.

Zazwyczaj są one wykonane ze stopów przewodzących, takich jak aluminium, brąz lub miedź, i służą do dystrybucji energii pomiędzy poszczególnymi ogniwami, jak również pomiędzy zestawami akumulatorów a silnikami.

Firma CVE, projektanci i producenci systemów do spawania wiązką elektronów i laserem, współpracują z TWI, organizacją badawczo-technologiczną opartą na zasadach członkostwa, w celu zbadania możliwości wykorzystania procesu spawania wiązką elektronów do łączenia ogniw oraz łączenia szyn zbiorczych z układem napędowym.

KONTEKST

Struktura typowego zestawu akumulatorów do pojazdów elektrycznych zaczyna się od ogniwa. Konstrukcje różnią się w zależności od producenta, ale w branży przyjęto jako standard ogniwa 21700.

Pakiety akumulatorów zespawane ze sobą szynami zbiorczymi, składające się zwykle z 60-100 ogniw, tworzą moduł, a wiele modułów (6-40) tworzy pakiet.

Spawane szyny zbiorcze są zwykle produkowane z miedzi z powłoką niklową.

Ta nowa konstrukcja stanowi wyzwanie dla producentów OEM. Komponenty te szybko się rozwijają i zastępują tradycyjne komponenty, które były produkowane przez setki lat.

Międzynarodowa Agencja Energii przewiduje, że do 2030 roku na świecie będzie 230 milionów pojazdów elektrycznych, co oznacza, że przemysł potrzebuje wysokiej jakości, niezawodnego i szybkiego procesu spawania do produkcji pakietów akumulatorów.

SPAWANIE WIĄZKĄ ELEKTRONÓW O SZEROKIM KĄCIE ODCHYLENIA

CVE i TWI przeprowadziły serię testów spawania metodą szerokokątnego odchylania wiązki elektronów.

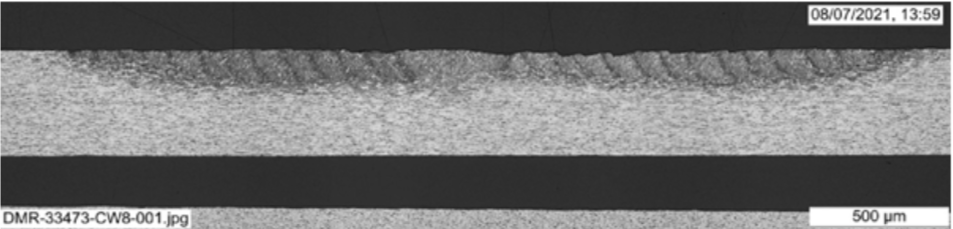

Próby punktowego stapiania wiązką elektronów na arkuszu stali o grubości 450 mikronów (szyna akumulatora) wykazały, że spoiny testowe osiągnęły stałą głębokość do 200 mikronów.

Rysunek 1. 60 kV, 2 mA, plamki 2 msek.

ROZWIĄZANIE

CVE i TWI z powodzeniem opracowały wysokiej jakości spoiny łączące szyny zbiorcze z próbkami ogniw akumulatorowych.

Badanie wykazało również, że zgrzewanie wiązką elektronów jest znacznie szybszym procesem w porównaniu ze zgrzewaniem oporowym i laserowym.

Typowy czas produkcji jednego zestawu baterii przy użyciu zgrzewania oporowego wynosi 12 000 sekund, a przy użyciu zgrzewania laserowego – 1 260 sekund. Dla porównania, w przypadku zgrzewania wiązką elektronów czas ten wynosi zaledwie 189 sekund na jeden pakiet akumulatorów, a spodziewane postępy w tej dziedzinie pozwolą zbliżyć się do 75 sekund na jeden pakiet, co stanowi oszczędność czasu rzędu 99,38%.

Porównanie czasów zgrzewania w przypadku zgrzewania oporowego, laserowego i wiązką elektronów przedstawiono w poniższej tabeli.

| Czas potrzebny na spawanie jednej celi (4 spoiny) | Czas potrzebny na wyprodukowanie jednego pakietu baterii | |

| Spawanie oporowe | 4 sekundy | 12000 sekund |

| Spawanie laserowe | 0,42 sekundy | 1260 sekund |

| Wykazana prędkość dla spawania wiązką elektronów | 0,063 sekundy | 189 sekund |

| Przewidywany rozwój urządzeń do spawania wiązką elektronów | 0,025 sekundy | 75 sekund |

ZASTOSOWANIA I DALSZY ROZWÓJ

Istnieje wiele innych zalet spawania wiązką elektronów dla tego zastosowania, w tym:

- Jakość spoiny jest wysoce spójna.

- Spawanie wiązką elektronów jest co najmniej 10 razy szybsze niż spawanie laserowe.

- Nie ma potrzeby stosowania gazu.

- Możliwość stosowania próżniowych systemów blokowania ładunku.

- W komorze próżniowej odbywa się proces spawania. Powoduje to zmniejszenie ilości rozprysków, dzięki czemu spoiny są znacznie bardziej jednorodne niż w przypadku spawania laserowego.

- Wiązka elektronów jest mniej wrażliwa na odbicia, ponieważ jest to precyzyjnie skupiony strumień elektronów, a nie monochromatyczne spójne światło (fotony), jak w przypadku lasera.

- Środowisko próżniowe zamyka mikroszczeliny, dzięki czemu uzyskuje się mocniejszą spoinę.

Spawanie wiązką elektronów jest już dobrze znanym procesem w przypadku wysokonakładowych części samochodowych, takich jak turbosprężarki.

Możliwości produkcyjne obejmują wdrożenie systemu próżniowej blokady ładunku, który umożliwiłby wykonywanie szybkich cykli między podzespołami, co pozwoliłoby na łatwe osiągnięcie bardzo krótkich czasów cyklu.