EQUIPO DE SOLDADURA POR HAZ DE ELECTRONES DE TURBOCOMPRESOR

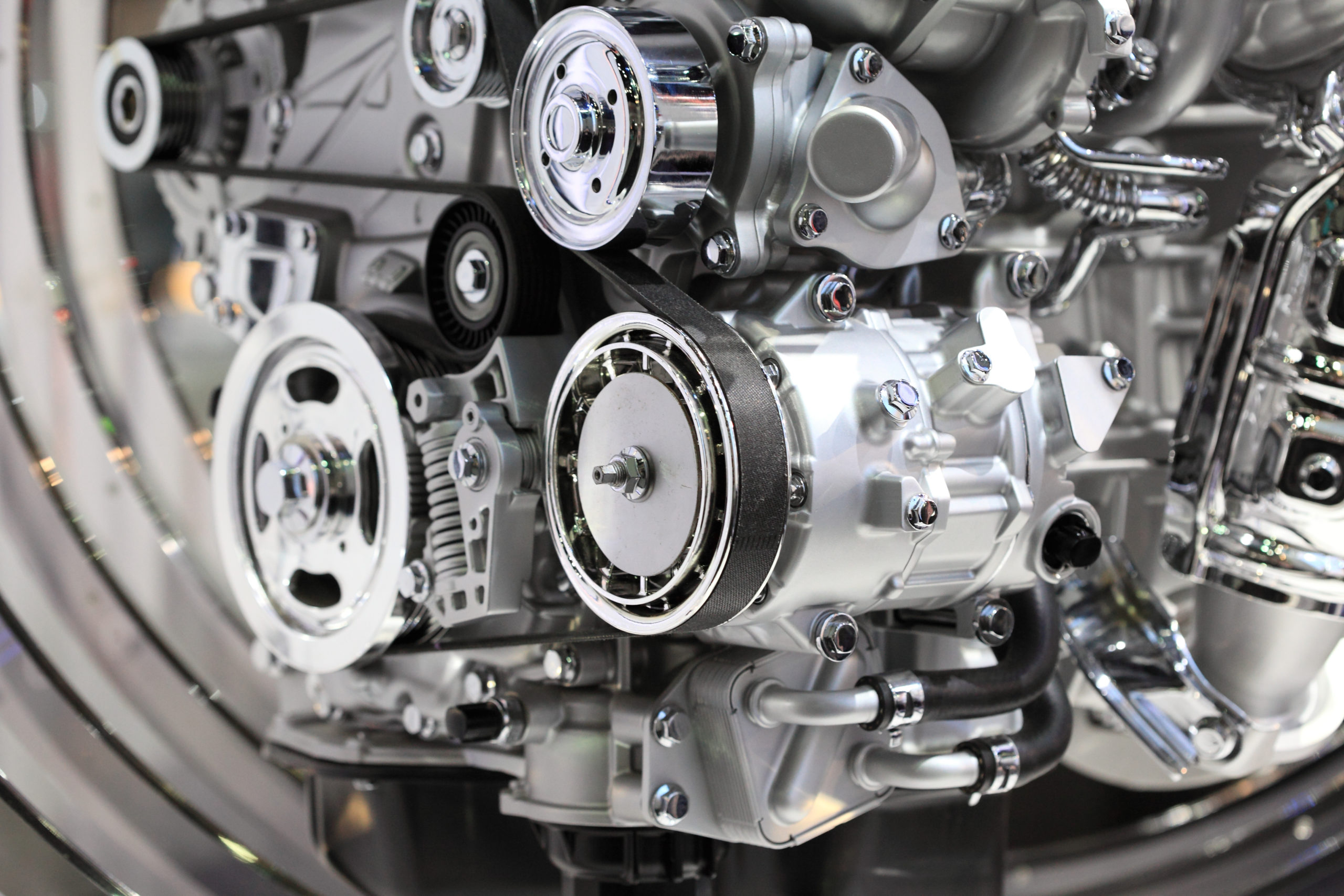

La mayoría de los motores de vehículos diésel de pasajeros y comerciales de hoy en día llevan turbocompresor, lo que da lugar a un mayor ahorro de combustible, un mejor rendimiento y menos emisiones a escala global.

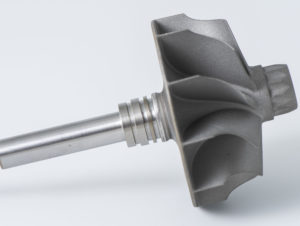

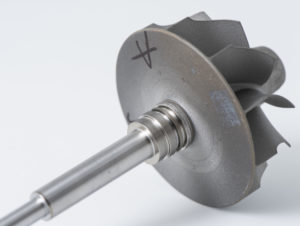

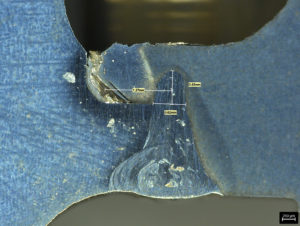

Normalmente, una rueda de moldeo va unida a un eje de acero al carbono mediante soldadura por haz de electrones, lo cual garantiza una penetración profunda, una zona de fusión precisa (zona termoafectada o HAZ, por su sigla en inglés) y una resistencia próxima a la del metal de base. La soldadura se realiza dentro de un entorno con vacío para garantizar la alta calidad.

Las piezas, o bien son mecanizadas para que la junta se coloque sola, o bien se emplea utillaje de precisión para la fijación con el objetivo de garantizar una geometría excelente y un mecanizado mínimo después de soldar. El uso de piezas acabadas o semiacabadas reduce los costes de inversión de la celda de fabricación en la soldadura por haz de electrones en comparación con otros procesos de fabricación.

Aspectos destacados:

- Carga manual o por robot.

- Aplicaciones en vehículos diésel de pasajeros y comerciales.

- Huella reducida.

- Alta eficiencia.

Modelo TW

Especificaciones

Equipamiento de serie

Características y opciones avanzadas

GALERÍA

| Ritmo de producción típico* | 30-35 s |

| Alojamiento de utillaje de accionamiento doble

Tamaño máximo de rueda

|

A hasta 53 mm

B 50-82 mm C 80-105 mm |

| Alojamiento de utillaje simple | Hasta 120 mm |

*Dependent on weld recipe, shaft diameter, and joint finding option

- Orientación automática del haz y calentamiento del filamento.

- Patrones de deformación del haz y generador de función.

- Concentrador Ethernet para diagnóstico remoto.

- Sistema de visión y cámara HDMI de gran calidad.

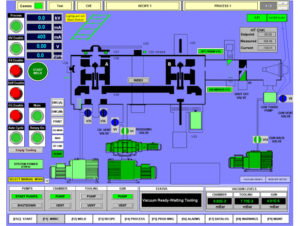

- Interfaz de usuario con almacenamiento de fórmulas y registros de datos.

- PLC industrial en ordenador.

- Columna de cañón bombeado aparte.

- Opción de búsqueda automática de juntas mediante electrones retrodispersados.

- Cátodo directamente calefactable con haz de alta densidad para baja deformación.

- Protección de luz de la zona de carga.

- Compatibilidad con sistema de ejecución de fabricación (MES) y la industria 4.0.

- Alojamiento de utillaje simple para piezas con fuerza de retorno y opción de alojamiento de utillaje de accionamiento doble para el centrado.

- Contrapunto neumático.

- Utillaje rápido de cambiar.

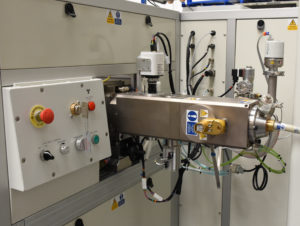

TW Model

Turbocharger Component

D60LN gun column with filament alignment system and turbo-molecular pump

PC-based HMI with data log to hard drive and remote diagnostics via ethernet hub

Modelo NG

Especificaciones

Equipamiento de serie

Características y opciones avanzadas

GALERÍA

| Ritmo de producción típico* | 20-22 s |

| Alojamiento de utillaje de accionamiento doble

Tamaño máximo de rueda |

Hasta 53 mm

|

| Alojamiento de utillaje simple | Hasta 65 mm |

*Dependent on weld recipe, shaft diameter, and joint finding option

- Orientación automática del haz y calentamiento del filamento.

- Patrones de deformación del haz y generador de función.

- Concentrador Ethernet para diagnóstico remoto.

- Sistema de visión y cámara HDMI de gran calidad.

- Interfaz de usuario con almacenamiento de fórmulas y registros de datos.

- PLC industrial en ordenador.

- Columna de cañón bombeado aparte.

- Opción de búsqueda automática de juntas mediante electrones retrodispersados.

- Cátodo directamente calefactable con haz de alta densidad para baja deformación.

- Protección de luz de la zona de carga.

- Compatibilidad con sistema de ejecución de fabricación (MES) y la industria 4.0.

- Alojamiento de utillaje simple para piezas con fuerza de retorno y opción de alojamiento de utillaje de accionamiento doble para el centrado.

- Contrapunto neumático.

- Utillaje rápido de cambiar.

NG Model

Shaft and Wheel

Tooling Housing

Weld Profile

Modelo SP

Especificaciones

Equipamiento de serie

Características y opciones avanzadas

GALERÍA

| Ritmo de producción típico* | 15-18 s |

| Alojamiento de utillaje de accionamiento doble

Tamaño máximo de rueda |

Hasta 53 mm

|

| Alojamiento de utillaje simple | Hasta 65 mm |

*Dependent on weld recipe, shaft diameter, and joint finding option

- Orientación automática del haz y calentamiento del filamento.

- Patrones de deformación del haz y generador de función.

- Concentrador Ethernet para diagnóstico remoto.

- Sistema de visión y cámara HDMI de gran calidad.

- Interfaz de usuario con almacenamiento de fórmulas y registros de datos.

- PLC industrial en ordenador.

- Columna de cañón bombeado aparte.

- Opción de búsqueda automática de juntas mediante electrones retrodispersados.

- Cátodo directamente calefactable con haz de alta densidad para baja deformación.

- Protección de luz de la zona de carga.

- Compatibilidad con sistema de ejecución de fabricación (MES) y la industria 4.0.

- Alojamiento de utillaje simple para piezas con fuerza de retorno y opción de alojamiento de utillaje de accionamiento doble para el centrado.

- Contrapunto neumático.

- Utillaje rápido de cambiar.

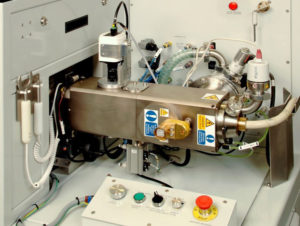

SP Model

Human Machine Interface

Tooling

Gun Column